高等学校工業 機械設計/材料の強さ

科目「機械設計」では、材料力学とよばれる学問と、機械要素とよばれる機械工学の一分野を中心に扱う。 この節は材料力学の内容に相当する。

機械部分に生ずる応力とひずみの関係

[編集]本節について。 本節では、「材料力学」とよばれる学問分野を扱う。主に、材料の材料の強度を計算するために力学を用いる学問である。なお、似た名前で「材料科学」や「材料工学」などといった学問があるが、それらは物性を中心に扱うので、材料力学とは別の分野である。

本題に入る。

応力

[編集]

初学者には面をくらうかもしれないが、まず、教育目標として次の式を見ていただきたい。この節では次の式の意味を理解できるように説明をしたい。

上式の内容は「応力=荷重断面積」である。

上式の内容は「応力=ヤング率ひずみ」である。

この説では、これらの式と用語を理解できるようにするための説明する。

機械で用いる材料には、太さや大きさといった性質が当然、存在する。直感的に、太い材料のほうが強度が高いと思うだろう。 まず、説明の簡単化のため、材料が鉄鋼製で、太さが均一な丸棒、あるいは太さが均一な角棒を考えるとする。 機械工学では、このような太さを持った材料に荷重をかけたときの強度を考察する必要がある。このような概念を定式化するとする。このような棒を引っ張った時に、当然、棒が太いほうが丈夫であるだろう。

棒の太さは断面積(単位はmmミリメートル)で定式化すれば良さそうである。なお、単位にミリメートルを用いる理由は、機械工学の図面では一般的にミリメートル単位で寸法を支持することが多いからである。 この棒には、特に切欠きなどの形状欠陥がないとする。また、中は詰まっていて、中空ではないとする。ここでは、中空の場合は詳しく説明しないが、もし中空などの場合は、断面積をその空洞の分だけ差し引きすればいい。

元の話題に戻る。 棒の形状が、丸棒か角棒かを統一したほうが、以降の話がしやすいので、とりあえず丸棒を引っ張るときの力の挙動を考えよう。 このような棒に引っ張ったとする。このとき棒の一端は固定しているとする。別のもう一端を引っ張るとしよう。(以上の説明で、圧縮を例にしなかったのは、圧縮の挙動では座屈という曲げがおこり、初学者には複雑なため。)棒を固定した理由については、そもそも棒の一端を固定せず自由にした場合には、棒の片方を引っ張っても、引っ張りに引きづられて棒が運動するだけで、棒の内部にひずみが生じないからである。

また、前提として、金属材料のような弾性のある材料を想定している。セラミックやコンクリート、岩石などの弾性の少ない材料にも応力は定義できるが、あまり初等的では無いので、まずは弾性材料について応力の定義を解説したい。塑性変形についても応力は定義できるが、やはり初等的ではないので、まずは弾性ひずみの材料の場合の応力を定義したい。なお、地球科学などでは、岩石や岩盤の力学解析などにも応力による解析を用いている。本書は機械工学の教科書だし、それに金属材料で説明したほうが実験も容易なので、金属材料の場合を中心に応力を説明する。

弾性変形と塑性変形

[編集]弾性変形と塑性変形の違いを概略で言うと、以下の通りである。

- 弾性変形

- 負荷をやめたら、元の形に戻る。

- 塑性変形

- 負荷をやめても、変形した状態のままである。

応力(stress)とは、材料がある荷重W(単位はN、ニュートン)を受けたときに、材料内に生じる単位面積当たりの力のことをいう。応力σが材料の断面(断面積A)に一様に分布し、変形も一様に起こるとすると、応力は次のようになる。

- 応力 = 荷重断面積

応力と似た用語で内力というのがある。違いは以下のとおり。 物体に外部から力が作用するとき,その反作用として物体内に生ずる力を内力という。 そして、この内力の、断面積の単位面積あたりの力を、応力という。

応力の単位

[編集]物理学などの分野の国際単位系(SI; Système International d'unités)では、1平方メートルあたりに1ニュートンの力がかかる応力や圧力である 1 N/m2のことを、パスカル単位Paの1 Paで表す。 つまり、

- 1 Pa = 1 N/m2

である。 ニュートン単位については、一般的な物理(高校以上)の教科書で扱われるので、それらの力学の説明を参照のこと。 ニュートン単位の概略を説明すると、1ニュートンとは、摩擦などの抵抗がない場合に、物体に1ニュートンの力を加える事で質量1kgfの物体に加速度1m/s2を生じさせる力である。

- 1 N = 1 kg·m / s2

である。 SIで、ニュートンNも認められている力の単位である。 応力の話題に戻る。Pa単位のままでは、応力の桁数が大きくなるため不便なことが多く、そのためPaにSI接頭語のメガ(106倍)のMや、ギガ(109倍)のGをつけて、MPaメガパスカルや、ギガパスカルGPaで表すことが多い。 また、機械工学ではPa単位の他にも応力の単位に、機械工学での一般的な面積の単位がmm2のため、 応力の単位にN / mm2を用いることもある。1 N / mm2 は1 MPaと等しい。

- 単位系に関しての補足事項

- 工学単位系

なお、力の定義には、かつてはSIとは別の工学単位系ではkgf(質量1キログラムあたりに地上での重力加速度gをかけた力)などの定義(重力単位系)が用いられたこともあったが、現在ではSIによる国際標準化の推奨のため、kgfなどの単位はあまり用いられない。ただし、工場などでは古い機械設備などで荷重の単位にkgf単位が使われている設備もある。現在の機械工学では、単位系はなるべくSIを用いるのが望ましいとされる。

公称応力

[編集]応力が均一と仮定した場合の応力を、公称応力や真応力という場合もある。公称応力は、弾性変形前の、初期の断面積で割った場合の応力である。真応力は変形中の断面積で割った場合の応力である。 なお、厳密には実際の応力は、応力分布が均一ではない分布になることがある。しかし、厳密計算だと難解であり初等的でないので、公称応力や真応力で工業での実用上の計算をするのが一般的である。

ひずみ

[編集]次に、「ひずみ」について説明する。

日常では、金属のひずみには、なじみが無いかもしれない。読者は、金属のひずみを知らないかもしれない。

しかし、金属材料を

引張試験機については材料工学や機械材料などの教科書を参考にしてもらいたい。 この引張試験を教育内容で扱う工業高校の科目には、材料系科目「工業材料」や機械系科目「機械工作」などがある。詳しくは、それらの科目を参照していただきたい。

公称ひずみの定義で、ひずみを説明する。変形前の元の長さをLとして、これがΔLだけ伸びて、 長さがL1=L+ΔLとなったとき、 ひずみεは、

である。単位は、以上の式より、無次元量である。 この伸ばした時の、伸びの分のひずみを、後述する横ひずみ特別して「縦ひずみ」や「垂直ひずみ」という場合もある。 何故、わざわざ「単位長」あたりの伸びで、ひずみを定義するかというと、こう定義すると、試験材料の元の長さに依存せず、後述するが応力とひずみの比(これをヤング率と言う。)を、ほぼ物性値として扱えるようになるからである。

横ひずみ

[編集]なお、材料を伸ばした時、引張方向に水平な方向には材料は細められるが、この水平方向の縮んだ分のひずみを横ひずみという。 太さがd[mm]だった材料が伸ばされたことにより、太さの縮みがΔdだけ縮んで、 となった時、横ひずみεdの定義は

である。 垂直ひずみと横ひずみは、このように同時におこる。従って、これ等の相関を数値にまとめると便利である。そのため、それらを比にしたポアソン比(Poisson's ratio)という量がある。 ポアソン比 は、この縦ひずみと横ひずみの比である。 定義は、

である。定義式にマイナスが付く場合もある。ポアソン比の単位次元は無次元量である。 工業高校では、ポアソン比の計算は詳しくは扱わない。紹介だけに留める。

以上の説明により、応力とひずみの定義をした。

ここで公称応力と、公称ひずみの関係をまとめておこう。また、真応力と真ひずみの関係をまとめておこう。

公称応力と公称ひずみ

[編集]- 公称応力

初期面積で荷重を割った応力。

- 内力/初期面積

- 公称ひずみ

初期長さで変化量を割った、ひずみ。

- 初期長さからの変位初期長さ

真応力と真ひずみ

[編集]- 真応力

変形中の面積で考えた応力。

- 内力面積

- 真ひずみ

変形中の長さで考えたひずみ。

- 変位長さ

公称応力を用いるときには、ひずみにも公称ひずみを用いるのが一般的である。 真応力を用いるときには、ひずみにも真ひずみを用いるのが一般的である。

ヤング率

[編集]応力とひずみは、応力があまり大きくなりすぎないうちなら、ほとんどの金属材料で、その範囲内では、応力とひずみは一次式で比例する。 いわゆる比例限度(proportional limit)や弾性限度(elastic limit)の以内なら、ほとんどの金属材料で、応力とひずみは一次式で比例する。 というより、そもそも、上記の比例限度での応力とひずみの説明は、比例限度や弾性限度の定義そのものである。(厳密には異なる。詳しくは材料工学などを参照して頂きたい。) とにかく、この応力とひずみとの比例係数を、定義すると便利である。

- ヤング率

応力とひずみの比例係数はヤング率(Young's modulus)として定義される。以下のようにしてヤング率Eを定義する。

あるいは

として、応力とひずみからヤング率を以上のように定義する。ヤング率は、弾性体における単位ひずみあたりの応力の比例係数である。

実験的にヤング率を求める場合は、引張試験を行い、応力-ひずみ線図(stress-strain curve)から求めれば良い。 ヤング率Eの単位は[MPa]あるいは[GPa]である。接頭辞のメガM、ギガGがつくのは、数値が大きく、Paだけでは桁数が多く不便だからである。鋼のEはおよそ200GPaである。 ヤング率Eを縦弾性係数という場合もある。

このような法則を、比例限度の範囲内で応力とひずみとが一次式で比例するという法則を、フックの法則(Hooke's law)という。ヤング率に関する公式は、フックの法則の一例である。

せん断応力

[編集]

この図では W が せん断荷重 である。

- せん断荷重

せん断荷重とは、考えてる面に平行に向く応力である。区別のため、引張荷重との違いを言うと、引張荷重は考えてる断面に垂直にかかる荷重である。 想像としては、ハサミで紙を切る時をイメージしていただければ良い。 「せん断」というのは、力が大きれば、当然、材料をせん断するからである。 せん断荷重の説明に戻る。

- せん断応力

複数の試験材料があったとして、おなじ大きさのせん断荷重がかかっても、その試験材料の太さによってせん断のされやすさは当然異なる。 だから、考えてる面の面積あたりのせん断荷重を計算する必要があるので、応力として、せん断応力が定義される。

せん断応力(shear stress)τを定義すると、以下のようになる。 せん断荷重がW[N]として、考えてる対象の面積をA[mm2]とすると、 せん断応力τ[MPa]は、

となる。 (Paの倍数がメガMのMPaなのは、N/mm2 = MPaの換算のため。) せん断応力での面積は、せん断荷重W に平行な面積をとる。

- せん断ひずみ

次に、せん断ひずみを定義する。 せん断ひずみ(shear strain)をγとする。元の長さをLとして、定義式はとして、せん断力を加えたことにより、 面に水平方向にΔLだけ傾いた場合は、

となる。 また、このときの傾きの角度が微小角φとすると、幾何学より

が成り立つ。 微小変形なので、近似式tan φ≒φが成り立つ。 以上により、せん断に関して、せん断応力 と せん断ひずみ が定義された。

- 横弾性係数

引張ひずみと同様に、せん断にも、せん断応力とせん断ひずみとの比例係数を定義できる。 これを横弾性係数(Modulus of Rigidity)という。 横弾性係数G[MPa]の定義は以下のようになる、

となる。 参考値として、鋼の横弾性係数Gは、およそ80GPaである。

熱応力

[編集]熱応力について説明する。両端を固定されて拘束された材料に、熱が加わる場合を考える。もし、固定がなければ熱膨張によって材料は膨張しようとする。だが、材料が固定されているため、膨張できない。そのため、材料の内部に圧縮応力が生じる。

逆に、固定された物体が冷却されても収縮できないので、固定により引張応力が生じる。

このように温度変化によって、固定された材料に生じる応力を、熱応力(thermal stress)という。

設計時に熱応力を考慮する必要がある製品は、例えば自動車などの内燃機関や、ボイラーの配管など加熱が人工的に行われるものから、鉄道のレールなど自然現象による温度変化があるものまで、さまざまな製品がある。

熱応力の式

[編集]熱応力を求めるには、まず、材料が、温度変化によって、どの程度、膨張をしやすいかを、算出しなければいけない。 あらかじめ、材料の、温度変化1℃あたりの膨張率を実験的に測定しておく必要がある。 温度変化による膨張率は、長さの膨張率で表す事が多い。 この、温度変化による長さの伸び縮みの割合を、線膨張率(coefficient of linear thermal expansion)あるいは線膨張係数という。単位は[1/℃]である。温度をケルビン温度Kで表す場合は、 線膨張係数αの単位は[1/K]である。

式で表すために、熱応力の現象を定式化したい。 説明の簡単化のため、棒材の熱膨張率を考える。棒材を固定している壁と棒材には、すき間がないと問題設定して、そのため熱膨張は全て熱応力に寄与すると仮定する。 あまり変化温度が高温すぎると、溶融してしまうが、そこまで変化温度が高くないとして、この問題を熱応力の考察対象とする。

長さLの棒が加熱されて、温度がtからt'に上がったとする。このとき、変化後の長さをL'として、長さの変化量をΔLとすると、 温度変化ΔTを

とすると、長さの変化量は

となる。

線膨張率αと長さの変化量ΔLとの関係式は、

となる。

または関係式を、ひずみεを用いた形で表す場合もある。ひずみの定義は、単位長さあたりの変化率ΔL/Lであった。

- ε = α*(t'-t) = αΔT

と表す場合もある。

応力の大きさは、フックの法則により、ひずみの大きさに比例するから、応力を求めるには、ひずみの式が使えて、ヤング率Eを使って表すと次のようになる。

- σ = E ε = E α ΔT

最終的に熱応力を計算するには、あらかじめヤング率Eと線膨張率αを測定し、温度変化時の温度t'と、使用時の通常温度tとが決まれば、

- σ = E α (t'-t)

を計算すればいい。

参考値として、軟鋼の線膨張係数は、およそ13×10-6 [1/℃]である。

応力集中

[編集]応力集中

[編集]

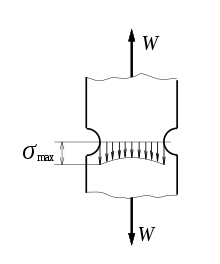

棒材や板材などを引っ張る時、その材料の断面積が、穴やミゾなどによって、急に断面積が減少する部分がある場合、その部分に、下図のように、大きな応力が掛かる。

なお、穴やミゾなどによって、急に断面積が減少する部分のことを、一般に「切り欠き」(きりかき)という。

このように、切欠きの近くで応力が周りの応力よりも高くなる現象が存在し、この現象のことを応力集中という。

つまり「応力集中」(stress concentration)とは、材料に切欠きや段差などで、断面積の変化がある場合に、断面上の切欠き部から離れた部分よりも応力が大きくなる現象をいう。

(再掲)

上図のように、応力集中のため、平均応力σnよりも大きな応力が発生する。また、そうして発生した応力のうち、最大の応力のことを最大応力といい σmaxなどの記号で表す。

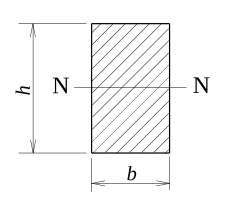

なお、この場合、平均応力の計算につかう面積は、穴の直径のぶんを差し引いた断面積 (b-d)t である (板厚をtとした)。

このため、この 穴のあいた板の問題 での平均応力 σn は、

である

形状係数

[編集]

応力集中の程度を表す値として、形状係数が定義されている。(応力集中係数ともいう。)

形状係数は材料には依存せず、切り欠きの形状のみ(切り欠きの大きさや角度など)に依存する。形状係数の数値が知りたい場合は、機械工学の便覧などに記載されている。

形状係数 αk は、仮に応力集中がなく断面積に均一にかかる応力(これを平均応力ともいう)をσ0として、応力集中時に生じる最大の応力をσ maxとすると、形状係数 αk は次のようになる。

(一般に、形状係数をあらわす記号は αk または α で表されることが多い。)

左図のように、切り欠きがつけられると、応力が大きくなる。切り欠きの存在する箇所にちかづくほど、応力が大きくなる。

また、切り欠きの溝が深いほど、応力も大きくなる。(たとえば上図では、左右の切り欠きの応力を比べた場合、(読者から見て)左側の切り欠き部分のほうが溝が深いので、応力が大きい。(上図の左右の切り欠きの角度は、どちらも同じである。) )

切り欠きを丸くしても、応力集中は発生する。

上述の説明では板材としたが、なにも、これらの部材にかぎらず、どんな形状の板材でも、断面積が急に変化する箇所がある場合に、類似の現象がある。

- 備考(※ 範囲外)

形状係数に関しては、近代物理や近代数学での研究で、微分方程式による理論的な解析(エアリーの応力関数など)の結果、基本式の仮定で応力集中を仮定しなかった基本式からでも、切欠きや段差の近くで、応力集中に相当する解析結果の、切欠きでは周辺部よりも応力が急激に上昇することが解明された。

このエアリーの応力関数の計算については、高校レベルを超える難解な解析のため、解説を省略する。

高校の材料力学では、この結果を(応力が急激に上昇するということが分かったという結果を)用いる。

許容応力と安全率

[編集]材料の製品への使用時に、引張試験で測定した引張強さや降伏点、耐力の付近で、またはその値を超えて使用するのは、危険であり、安全上は好ましくない。 通常は、製品に危険な荷重が掛からないように、たとえば降伏点の3分の1までの応力に相当する荷重を製品の保証する耐荷重にしたりと、強度に余裕を持って材料を使うようにする。

製品の種類によって、材料が同じであっても、どの程度の強度の余裕が欲しいかは、設計者の製品の設計意図により異なる。 なので、材料そのものの物性的な強度と、使用上の耐荷重に相当する応力とは区別する必要がある。

なので渡した値は、これらの区別を定式化するため、「基準強さ」と「安全率」(あんぜんりつ)と「許容応力」とのそれぞれの定義を学習しよう。

まず、基準強さ(basic strength)には、引張強さや降伏点、耐力、疲労限度など、引張試験などによって測定される値から、基準強さを採用をする。

どの種類の値を採用するかは、引張強さや降伏点、耐力、疲労限度などから、どれを基準強さとして採用するかは、製品の用途や材料の種類などによって異なる。

安全率

[編集]| 静荷重 | 繰返し荷重 | 衝撃荷重 | ||

|---|---|---|---|---|

| 片振り | 両振り | |||

| 鋼 | 3 | 5 | 8 | 12 |

| 鋳鉄 | 4 | 6 | 10 | 15 |

まず、次に安全率(factor of safety)を説明する。

たとえば、通常の使い方で想定する最大荷重の3倍に耐えられる製品なら、「この製品の安全率は3である」のように言う。

たとえば、イス(椅子)なら、まあ、成人の平均体重は約65kgらしいので、もし安全率3のイスなら、おおむね約195kgつまり約200kgの荷重に耐えられるイスだろうという事になる。(実際のイスの耐荷重がどうかは知らない。)

- ※ 要するに、その製品の真の耐荷重・耐応力といった真の強度と、想定する通常の使い方での荷重・応力との比率である。

模式的に書くと、

- 安全率 = 強度 / 応力

である[1]。

高校教科書や森北出版『機械設計法』[2]では、

- 許容応力 = 基準強さ / 安全率

としている。

一般に安全率の式中の記号としては S か f で表す。実教出版の高校教科書では S で安全率を表している。

記号で書けば

である。

ただし上式で σa は許容応力、σFは基準強さ、Sは安全率である。

「許容応力」(allowable stress)

「基準強さ」(basic strength)とは、材料が破壊しないで使用に耐えられる最大値の応力のことであり、慣習的には、よく引張強さ(ひっぱりつよさ)試験の値を「基準応力」として採用する。(※ 実教の高校教科書でも、引張強さ試験の値だと言っている。)森北出版『機械設計法 第3版』でも同様、引っ張り強さ試験の値だと言っている。

特別な事情の無い限り、引張り試験の値を採用する場合は、静荷重の引張り試験の値を採用する。

つまり、いわゆる「強度」は、「基準強さ」のことである。

しかし、実際の設計では、この基準強さギリギリで設計することはまず無く、普通は、使用時の負荷が、基準強さの何分の一かの範囲の応力負荷になるように、設計をする。

さて、安全率の単位は、倍率であるので、単位は無次元か、しいていうなら「倍」が単位である。

- ※ 安全率とは、「安全度」ではない[3]。

- ※ 世間には、字面の安全「率」にひきづられて、素人が%(パーセント)とかのデタラメの単位を吹聴(ふいちょう)してたりするが(確率と誤解する人がときどきいる)、もちろんデタラメである。安全率は倍率である。

ともかく、安全率の定義は、厳密には、たとえば、基準強さの3分の1までの応力に相当する荷重や応力を、製品の保証する荷重や応力とする場合は、「安全率が3である」のように言う。

同様に、基準強さの4分の1までの応力を製品に保証するなら、「安全率が4である」のように言う。

- 範囲外

- 安全率の値は、製品に類似した製品の実績から取る。また、製品によっては、法律で最低値が定められている場合もある。

航空機などは、重量の関係から、安全率が1.2~1.5などの低い値になっている[4]。

エレベータは10以上の値が法で定められている。

- 安全率の値を大きく設定して設計すれば強度的には壊れにくくなるが、安全率を大きくすると重量や材料の無駄が大きくなる等の問題が生じる[5]。

- ※ たとえば、飛行機の安全率を高くしすぎると、そもそも自重のせいで飛べないだろう。同様に自動車の安全率を高くしすぎると、そもそも重いので走行しないだろう。

なので、単に安全率が大きければ必ずしも安全というわけでもない[6]。安全率とは、「安全度」ではない[7]。

荷重や強度の値が不確実さの大きい場合、安全率を大きくせざるを得ない[8]。いっぽうで、不確実性の小さい場合、安全率を大きくする必要も無いからである。

つまり安全率は、その値の内部に、不確実さの影響の程度を含んでいる[9]。

つまり機械工学の強度計算における、不確実さの対策法は主に、安全率の倍率を高くして不確実性に対処するという対策法である。

安全率の大きさの限度は、特に決まってはいない。

- なお、異分野にも安全率という用語はあるが、意味や定義が微妙に異なるので、注意のこと。

- 機械設計時の安全率の設定には、機械工学での「安全率」の定義を参考にすること。

- (※ 範囲外: 出典は無い)飛行機の安全率1.2~1.5の例からも分かるように、破壊しないだけのギリギリ近い強度で設計している場合、安全率は1に近くなる。なので、安全率の理論上の最低値は、普通は1である。最低値は0(ゼロ)ではない。(※ 機械設計の業界の常識なので、特に参考文献の出典は無い。しいて出典をあげるなら、グーグル検索などで「安全率0」と検索すれば、いくらでもツッコミのwebサイトが見つかる。)

- ときどき、異業種の人などが、「安全率0」などと表現する場合があるが、しかし、これ(「安全率0」)は不正確な表現である。

- おそらく、経営用語などでいう「マージン」(英: margin、 余白・余裕・余白などの余り(あまり)の量)と「安全率」とを混同したせいだろうと思われる。ともかく、「安全率0」は間違った表現である。

- ※ 範囲外: なお、航空機の場合、よくある安全対策として、エンジンを1つではなく2つ以上にする、いわゆるツインエンジンの設計をする場合もある[10]。「安全率」の数値では、このような安全設計の有無については考慮されない。安全率の数値は、あくまで材料力学における強度しか考慮しないで計算する。ツインエンジンのように、強度いがいの要因を増やす設計手法は、冗長性設計(じょうちょうせい せっけい、redundancy design)という[11]。

- 安全率しか考慮しない設計は不適切かもしれないが、しかし安全率すらも考慮しない強度不足の設計もまた不適切である。高校生はまず、計算しやすい安全率の計算手法を、計算練習によって着実に会得(えとく)しよう。

安全率の値として、慣習的に、特別な理由が無い限り、安全率の値には 3 がよく採用される[12]。

アンウィンの安全率

[編集]鋼と鋳鉄の場合だが、機械の設計で、安全率を決定する場合の目安として、古典的な提唱値だが、アンウィン(Unwin)の安全率という経験値が提唱されている。

- 鋼の静荷重の安全率は3。鋼の衝撃荷重の安全率は10。

- 鋳鉄の静荷重では、安全率は4。鋳鉄の衝撃荷重の安全率は15

繰り返し荷重の安全率は、片振りと両振りとで異なる。

「両振り」とは、引張荷重と圧縮荷重、上方向の曲げ荷重と下方向の曲げ荷重、のように、反対方向の加重が周期的に繰り返す荷重のこと。

(「片持ち」や「両持ち」とは何かについては、はりの曲げについての節で後述。とりあえずは構造物の片側だけが固定された場合で、固定されてない側はひずみによって位置が移動した状態を片持ちと思えば大差ない。「両持ち」は、両側が固定された場合。)

- 鋼は片振りの安全率は5。鋼の両振りは6。

- 鋳鉄は片振りの安全率は6。鋳鉄の両振りは10。

と、提唱されている。 安全率の設定時に、他に手がかりや規格、法律などの規制がない場合などは、今でもアンウィンの安全率を用いる場合がある。

アンウィンの安全率はそのままでは覚えづらいので(もっとも、暗記の必要は無いが。必要な場合は文献で確認すべきである)、とりあえず基本的な安全率として鋼の静加重の安全率「3」だけを覚えておいて、

あとはそこからの派生として把握するのが、覚えやすいだろう。

鋳鉄だと、鋼の次で「4」。

衝撃加重は3~4倍ていどで、キリの良い数字。

鋼の衝撃加重の安全率は、3×3倍=9 ~ 3×4倍=12 だが、キリが悪いので10に丸める。

鋳鉄の衝撃加重も 4× 3~4倍 = 12~16 で、キリのいい15にする。

繰り返し荷重の「片振り」と「両振り」については、両振りのほうが急激な方向変化が加わるので、大き目の安全率が必要になることを把握すべきであろう。

※ 備考: 「安全係数」と「安全率」

[編集]- ※ 安全率のことを「安全係数」とも言う[13]。ただし、参考文献の朝倉書店の本でも、安全率をもっと前の節(9~10ページ)で紹介している。なので機械工学では、基本的に「安全率」の用語のほうを使う。

高等学校の『機械設計』の教科書では、『安全率』という用語だけを紹介している[14]。

許容応力

[編集]許容応力(allowable stress)とは、その値以下の応力に相当する荷重なら、荷重が加わっても製品が変形せず、かつ破壊などをせず、安全に使用できる応力である。したがって、使用時に掛かる応力(これを使用応力と言う)は、許容応力よりも小さくする必要がある。 あらかじめ製品に安全率が決定されている場合には、 基準応力σs を安全率Sで割った値になる。つまり、許容応力σaの式は、

- 許容応力 = 基準応力/安全率

となる。 また、必ずしも安全率から許容応力を決定するとは限らず、試験的に製品を実際に作り、実際の使用状況を想定した荷重試験や強度試験などの測定結果から、実験的に決めることもある。

曲げ

[編集]

材料の変形は、単に引っ張りや圧縮だけではない。曲げやねじりといった変形もある。 曲げに関しては、一つの材料の中で、引っ張りと圧縮とが同時に起こってる。曲げられる材料の内側は圧縮して縮み、外側は伸びて引っ張られる。だから、曲げの説明は、引っ張りと圧縮の変形を終えた後に行うことが多い。本書でもその順序に従って、これから説明する。

まず、曲げ変形では、厚みを持った材料を考える。そして、この材料を曲げようとする力によって、材料に生じる曲げによる応力を曲げ応力(bending stress)という。

そして曲げ変形をする材料には、外側の引っ張りと内側の縮みが中央付近の何処かで相殺してゼロになり伸びも縮みもしない面があると仮定し、この面のことを中立面(neutral plane)という。この中立面も、他の面と同じように曲がっていると考える。

なお、図中の M は「曲げモーメント」である。

曲げの力学計算をできるようにするために、近似として、曲げの形状を図のように円弧(あるいは円筒)の一辺として近似できると仮定する。(なお、実際の曲げ曲線の解析結果形は かならずしも円弧とは限らず、2次関数や3次関数など別の曲線関数に近い場合もあるが、入門書では、まずは円弧に近似して曲げの解析方法を入門的に説明する事が一般である。) まず曲げを近似した円弧の半径をrとする。そして材料内の変形前のある平坦な仮想断面が曲げによって円筒状に変形したとした場合、この円筒状の仮想曲面の中立面からの距離をyとする。仮想面の距離yは、曲げても、曲げの前後で長さが変わらないと仮定する。そして曲げ材料の形が、円周の内から、角度θを切り取った円弧曲線で近似できるとする。つまりθは棒の張る円弧片の中心角とする。すると、元の長さは中立面の長さであり、これはrθである。そして、ひずみの式は以下のように書ける。 (奥行き方向の変形やポアソン比などは無視をする。)

したがって曲げ応力σは

となる。

曲げモーメント

[編集]次に、曲げ変形に要するモーメントを考える。なぜ、モーメントを考える必用があるのかと疑問を読者は持つかもしれない。「なぜ、曲げに要する力でなく、曲げに要するモーメントを考えるのだろうか?」と疑問を初学者は抱くだろう。 曲げモーメントを考えるべき理由は、おおむね以下の様な理由だろう。

- 1・曲げは材料に弾性変形を蓄えさせるので、曲げに要する力よりも、曲げに要するエネルギーやモーメントなどを考えたほうがいい。エネルギーとモーメントは同次元である。

- 2・曲げ部材の応力は均一ではなく、外側付近では引っ張り応力で、中立面の近くでは応力が小さく、内側付近では圧縮というように、曲げ応力の大きさも向きも均一ではない。モーメントなら、応力の向きが引張から圧縮に変わる際に、中立面からの変位の向きも変わるので、足し合わせることが出来る。(たとえば、引っ張られる外側への距離をプラスに取り、圧縮される内側をマイナスに取るなど、できる。)外側の応力も内側の応力も、曲げに抵抗する応力なので、足しあわせられる方が実態に即してる。

- 3・てこの原理を考えれば、「曲げ」という弾性エネルギーを蓄えさせる仕事に要する力の大きさは、てこに相当する長さによって変わる。

以上、いろいろ理由を述べたが、最終的に「曲げモーメント」を定義するべき理由を納得していただければ、それで構わない。

とにかく、曲げモーメント(bending moment)を定義する。 実際の材料は三次元だから、幅を持つ。曲げモーメントの大きさは積分で求める。 積分は数学で扱うが、概略を話すと、要は近似計算である。近似の精度を高めるために、無限に細かく分割して、それらの微小量を足しあわせた、無限に近似精度を高めた計算にすぎない。たとえば、区分求積法などのような計算である。だから、もし、読者が積分記号 を知らなくても、数列計算などで習う級数和の∑記号による和分で置き換えて読んでいただければいい。実際、積分の定義は、無限個の微小量の級数和による和分に過ぎない。 さて、ともかく曲げモーメントの計算に戻ろう。

まず、位置が中立面からyだけ離れた位置の曲げモーメントについては、外側と内側とはyの符号を区別するとして、そのyの点「だけ」での曲げモーメントΔMとする。(ΔMと微小化するのは、あとで、外側から内側まで、全て足し合わせるため。) また、図のように微小面積をΔaとする。(Δaと微小化するのは、あとで、外側から内側まで、足し合わせるため。)また、この幅は、材料を曲げても、幅aは変形しないと仮定する。

ともかく、微小曲げモーメントΔMは

となる。そして、断面全体に生じた曲げモーメントは、これ等を和分(あるいは積分)した値である。 Σをaに関する級数和とすれば、 和分記号∑で表せば、

あるいは積分記号 で表せば、

- dM = σ y da

となる。 ここで、daの求め方に対し疑問を抱く読者もいるかもしれないが、幅aは位置yの関数だったので、それから計算によって求められる。 例えば、長方形の角材を、長方形の中点を結んだ面で曲げる場合は、幅をbとすると、

となる。このとき、曲げの外側から内側までの長さをhとすると、

となり、たしかに断面積a=bhとなる。

応力σの位置yでの大きさは、ヤング率をE、ひずみをεとすれば、

となる。 なので、これを曲げモーメントの式に代入する。その代入結果を、和分記号∑で表せば、

あるいは積分記号で表せば、

となる。

ヤング率Eは、一般の材料では等方性の均質な材料と仮定するので、定数である。 また、rはyの値には関わらず、曲げの仕方により決まるので、yとは独立にrは設定される。 なので、これらヤング率Eと半径rを∑やに対しては定数とみなせるので、 和文記号の外に出せば(あるいは積分記号の外に出せば)、

となる。 ここで、∑(y2)Δaを記号Iで表す。 このIを断面2次モーメント(moment of inertia of area)という。 つまり、断面2次モーメントIの定義式は、

あるいは積分表示では、

である。

これより曲げモーメントを断面2次モーメントを用いて表すと、

となる。この式の名称は、ベルヌーイ-オイラーの法則と呼ばれる。 断面二次モーメントの物理的な意味を考えれば、物体の断面全体での曲げ変形のしにくさを表した量である。 みの変異は大きく、従って、曲げの中立面から離れるほど応力も大きくなる。

断面2次モーメントの次元は、長さの4乗であり、m4である。

- I=∑(y2)*Δa

であり、yは長さの次元mを持つし、aやΔaは面積の次元m2を持つから、 y2 Δaの次元はm4の次元を持つ。

例として、角材を中点を結ぶ軸を通る面を中立点として曲げた場合の断面2次モーメントを求めよう。

であり、

- da=b dy

であったので、代入すれば

なお、y2の不定積分は(1/3)*y3である。 今回の断面2次モーメントの計算式では、定積分である。積分範囲が-h/2から+h/2までということに注意をして計算をすれば、

となる。 このように、板材の曲げにくさは、板の厚みの3乗に比例する。

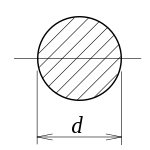

| 断面 | A [mm2] | I [mm4] | Z [mm3] |

|---|---|---|---|

|

|||

|

|||

|

断面係数

[編集]曲げモーメントMについて、

の式を応力σを用いた式に変形すると、

- σ = E ε =E (y/r)

であったから、

と表せる。これをMの式に代入して、

となる。 となると、曲げモーメントが決まれば、そこから応力が求まる。 このうち、材料の破壊などに最も影響を与えるのは、応力σの大きさが最も大きくなる場所であり、そこは次の2箇所の内のどちらかか、両方(同一値の場合)である。それは、yが最大値をとる、最も外側か、あるいは最も内側と言った、部分である。(最外部の応力と最内部の応力が同一値になる場合もある。)

応力に関心があるので、Mの式を移項して、応力に関してまとめると、

となる。 yの値は、最外部か最内部のどちらかである。だから、あらかじめ、最外部での(I/y) と最内部での(I/y)を計算すれば、応力の最大値が求まる。引張側の表皮までの距離をytとして、圧縮側の表皮までの距離をycとすれば、 引張側は、

が成り立ち、圧縮側は、

が成り立つ。最外面や最内面までの距離は、なにもytやycと表記は決まっておらず、 y1やy2などと表す場合もある。 また、y1やy2の他にもe1、e2などと表す場合もある。

( I / yt) と( I / yc ) を断面係数( modulus of section )という。 一般的に数式表記では、記号Zで断面係数を表す。応力が最大値をとる位置の、中立面からの距離をy maxとすれば Zの定義は以下の式になる。

断面係数は曲げ方と、断面形状が決まれば、求まる数値である。 機械工学ではミリメートルを寸法として用いる事が標準なので、断面2次モーメントの単位もmm4で表すことが、機械工学では標準である。

最外部での断面係数と、最内部での断面係数とを区別する場合は、それぞれ外側はZtと、内側はZcとのように添字などを付けて表す。曲げと断面形状によっては、どちら側が最大応力を取るかがわかっていたり、あるいは同一値を取ることがわかっている場合などがあり、そのような区別する必要がないときは、単にZで断面形状を表すことも有る。

この断面係数Zを用いて応力と曲げモーメントの式を表せば、

- σ = M/Z

となる。あるいは、

- M = σ Z

となる。

一例として、長方形断面の角材で、曲げ方は中点を結んで曲げたとすると、断面係数Zの計算は以下のようになる。

長方形断面を中点で曲げた場合の断面2次モーメントIは

であり、最大距離のymaxはh/2だから、断面係数Zは、

となる。 断面係数の単位は長さの3乗であり、ミリメートル単位で単位を表すと、[mm3]となる。 最外面と最内面を区別するときは、添字をZにつけて、

ZtやZcなどと表したり、Z1やZ2などと表したりなどする。

せん断荷重と、はりの曲げ

[編集]

荷重を積分すれば、せん断力図が求まる。

せん断力図を積分すれば、曲げモーメント図が求まる。

荷重を積分すれば、せん断力図が求まる。

せん断力図を積分すれば、曲げモーメント図が求まる。

梁(はり、英:beam)とは、荷重を支えるための、長さが棒のように長い構造材の一種で、主に曲げ応力を担うために用いる。材料力学では、このはりを解析上の都合で理想化して、曲げの解析計算をする。

材料力学の、はりのまげの解析では、はりにせん断荷重と、はりの曲げとの関係について考える。

まず、はりを支えるところを支点(suporting point)という。支持点ともいう。 そして支持点の土台は水平な剛体と考える。 はりの支持方法には、その支持点では回転運動が出来ず平行運動もできない固定端と、回転可能ではりを支える拘束するヒンジとがある。 両端をヒンジで支えたものを、単純支持ばり (simply supported beam)という。 両端がヒンジの場合は、少なくとも片側のヒンジで平行移動を拘束しないといけない。そうしないと、水平方向に動いてしまう。 片側を固定端びしてもう一端を自由端にしたはりを、片持ちばり (cantilever)、あるいはカンチレバーともいう。 片側をヒンジにしてもう一端を自由端にした場合は、はりが吊り下がってしまうので、扱わない。

両端が固定されているはりを、両端固定ばり (fixed beam)あるいは、単に固定ばり(fixed beam)という。固定ばり(fixed beam)といった場合、片持ちばりのように片側しか固定していなくても固定ばりということも有る。

単純支持ばりや両端固定ばりなど支点が2箇所ある場合、支点と支点との間の距離をスパン(span)という。

荷重が、一点あるいは有限個の点に、集中して加わるとみなせる荷重を集中荷重(concentrated load)という。 しかし、実際の荷重では、必ずしも、せん断荷重が加わる場所が有限個の点に限定するよりも、むしろ長さを持った区間に分布して荷重が加わるとみなしたほうがいい場合が有る。このような分布して荷重が加わる荷重の加わり方を、分布荷重(distributed load)という。とくに各箇所での分布荷重の大きさが均一の場合、等分布荷重(nuiformaly distributed load)という。

たわみ曲線

[編集]片持ちばりが分かりやすいので、片持ちばりを例にして説明する。 固定端を原点とし、無荷重での真っ直ぐな軸方向にx軸をとったとき、 座標x におけるはりの曲率半径ρ(x) は,たわみのw(x) の2 階微分を とすると、 微分幾何学の定理より、実は、たわみが小さい場合は、

が、なりたつ。 結果的に、曲げモーメントM(x) は

となる。 ただし、E はヤング率であり、I は梁(はり)の断面2 次モーメントである。

ここで、曲げモーメントを求める必要が生じる。そして、曲げモーメントを図的に求めようとした場合は、曲げモーメント図から曲げモーメントが求められる。そして曲げモーメント図は、せん断力図から求められる。だから、図的に曲げモーメントを求めるには、まずせん断力図を求める必要がある。

積分に習熟していれば、そのまま計算してもいいのだが、荷重分布が複雑な場合などは誤計算を防ぐためにまず、せん断力図や曲げモーメント図を書いたほうが良い。

なぜ曲率半径は、名前に半径がつくかというと、円の場合、円の半径rの値と、曲率半径ρの値が一致するからである。つまり曲率半径は、通常の半径の定義の拡張になっている。 微分ができる曲線関数なら、点ごとの曲率半径を定義できる。例えば2次関数でも曲率半径を定義できるし、三角関数や指数関数でもサイクロイド曲線でもインボリュート曲線でも、曲率半径を定義できる。

曲げモーメントと、たわみの関係式の説明に戻る。

を積分して移項すると、

となる。 C1。この値は、境界条件により決まる。境界条件とは、この針の問題の場合は具体的に言うと、支点での支持の仕方である。数学一般では、微分方程式における境界条件とは、 方程式を解く最中に現れる不定数を決定するための問題に与えられた条件のことである。EIは定数なので、積分記号の外に出せて、

と書ける。 d w(x) / dx の幾何学的な意味を考えると、関数の一階微分は関数曲線の傾きを表すから、d w(x) / dx は、はりの傾きを表す。これを、たわみ角(slope)ともいう。たわみ角の記号としてθやiなどで表すこともある。 実は、これが、せん断力図の内容である。ただし、作図の際、係数-(1/ EI )を無視している。 もう一回、積分をすると、

である。 C2この値は、境界条件により決まる。これで、たわみ曲線(deflection curve)が求まった。なお、元の軸とたわみ曲線との感覚を、たわみ(deflection)という。 実は、これが、曲げモーメント図の内容である。ただし、作図の際、係数-(1/ EI )を無視している。

結局、はりの曲げ問題は,曲げモーメントの分布とせん断力や反力などのちからのつりあい条件から、たわみw の分布を求める問題に行き着く。

計算の大元になった曲げモーメントM(x)は、力学的な「力×長さ」というモーメントでもあるので、図的に求めた曲げモーメント図と、力学的なモーメントとは、せん断力図の作図の際に係数-(1/ EI )を無視することを無視すれば、力学的モーメントと曲げモーメントとは内容が一致する。

せん断力図の内容の式は

であった。 そして、曲げモーメントと力学での通常のモーメントとは一致するから、せん断力荷重が求まれば、そこから、 も計算できる。だから を作図すればいい。

そして、M(x)を作図するには、まず、せん断力の大きさを縦軸にとり、それが作用する位置を横軸にとる。

棒材に掛かるすべての力のせん断力荷重を、せん断力図に図示する。この際、支点の反力も考慮することを忘れないようにする。棒材に掛かるすべての力について、せん断力の値と位置の値を掛けあわせれば、モーメントの合計値になる。それが、せん断力図(shearing force diagram、略語はSFD。)の作図に過ぎない。

そして、せん断力図を、もう一度、図的に積分すれば、曲げモーメント図(bending moment diagram、略語はBMD。)になる。

ねじり

[編集]ねじり変形

[編集]

(※ 図中のTは ねじりモーメント 。図中にすでにWが書いてあるので、モーメントはカッコ内で表すことにした。)

ねじりをした場合は、弾性係数には、すでに定義した横弾性係数Gを用いる。 まず、円柱の棒があったとしよう。この棒に円周方向にねじりを加えた場合の変形を、単に「ねじり」(torsion)という。また、このような、ねじりを受ける棒を「軸」(shaft)という。

棒の長さは l とする。円柱の半径をr0とする。 この棒を、軸端を微小角 θ[rad] だけ、円周方向にねじられたとしよう。

円筒には図のように W(2r) = 2wr の大きさのモーメントが作用し、このモーメントのことを ねじりモーメント(torsional moment) または トルク(torque) という。 また、図のθのように、ねじりによって、円周方向に生じた角のことをねじり角(angle of twist)という。

このねじりのときの、棒の円柱表面での、せん断ひずみγを考える。 なぜ、円柱表面と位置を指定するかというと、ひずみは、棒の表面近くと、棒の軸中心の近くとでひずみの大きさが異なるからである。たとえば、軸中心(r=0の位置)は、ねじっても変形しない。 また、円周方向の接線は、軸に直角なので、基準長さを円柱長さのLにとれば、せん断ひずみが適用に必要な条件を満たしている。また、微小のねじり角なので、ねじり変形による変形は、せん断ひずみによる変形へと近似できる。 したがって、以下の式が成り立つ。

- r0 θ = L γ

そして、横弾性係数Gにより、応力を求めると、せん断応力τはG γだから、

計算では、半径を用いたが、機械工学の測定では、直径を重視することが多いので、上の式を直径d0による表示に合わあせた場合は、以下の式になる。

なぜ、直径を重視するかというと、直接、ノギスなどで測定できるからである。半径は、直径の測定値から、直径を2で割るという計算によって、派生的に算出する。

これらのせん断応力は、棒の表面近くと、棒の軸中心の近くとで応力の大きさが異なる。ねじり応力(torsinal stress)といったら、棒の表面での最大せん断応力のことである。

断面2次極モーメント

[編集]円柱の仮想断面上のせん断応力τがつくるモーメントの合計は、軸に与えられたねじりモーメントとが、つりあう。これを計算で見ていく。 円柱内部の半径r(ただし0≦r≦r0とする。)の部分の、半径rの円周上と半径r+Δrの間の円周とに挟まれた区間がつくる帯の面積Δaは、

- Δa=2πr Δr

である。Δrが微小だとすると、この帯区間のねじり応力τ は、近似的に

であると、みなせる。帯区間の周長は2πrだから、帯の面積Δaは Δa = 2πr Δr となり、帯全体を合計したねじり応力τ Δaは、

となる。そして、この帯のせん断応力がつくるモーメントは、半径rをかければいいから、r(τ Δa)になる。計算すると、

となる。 仮想断面の全体のねじりモーメントTを求めることは、面積aを積分変数daとして

を積分することである。具体的に計算するには、積分変数daを求める必要がある。積分変数daを変数変換して、半径rによる積分変数に置き換えれば、よい。積分区間は半径r=0から、表皮のr=r0までとなる。つまり積分区間は0≦r≦0に変換される。実際に代入しよう。すると、

となる。なお、この積分式の末尾のdrのdは積分変数の記号であるので、誤って直径と混同しないように。

をトルクTに代入すれば、

となる。 この内Gとθは、円柱状の位置によらず一定なので、積分記号の外に出せる。

と、なる。ここで、 を、断面2次極モーメントとして定義する。名前が断面2次モーメントと似ているが、「極」が入るので混同しないように。断面2次極モーメント の記号はIpなどを用いる。ともかく、この断面2次極モーメント Ipの定義式は、

である。単位は長さの4乗である。長さの単位にmmを使えば、Ipの単位はmm4である。 円柱の断面2次極モーメントは、円柱の場合は、da = 2&pai; r dr だから、

であり、これを積分すれば、積分区間は0≦r≦r0だから、

となる。さらに表皮の半径r0を、円柱の直径d0に変換すると、

となる。 以上が、円柱の断面2次極モーメントである。 求めたいのは、ねじりモーメントとの関係式であった。これは、

である。

極断面係数

[編集]つぎに、せん断応力の最大値τmaxと、トルクとの関係式を求めよう。まず、

で、断面2次極モーメントを用いれば、

と変形できる。 ここで、(Ip / r0)について、新しく用語を定義し、極断面係数(polar modulus of section)を定義する。これをZpで表し、

とする。ここで、Ip は断面2次極モーメントである。r0は円柱の表面での半径である。 Zpの単位は長さの3乗である。このZpをτmaxの式に代入しよう。すると、

あるいは移項して、

となる。 具体例として、円柱の場合の極断面係数Zpを求めよう。定義より、Zpは

である。また、円柱の場合は、断面2次モーメントIpは、

であった。半径r0を、r0=d0/2を利用して、Zpを書き換え、

とすれば、あとは式中のIpに、(1/32)π d0 4を 代入すればいいだけなので、最終的に

となる。

座屈

[編集]長い棒を圧縮すると曲がって、たわむ。降伏応力などの圧縮強さよりも小さな応力でも生じる。座屈は、荷重が棒にもたらすモーメントが生じさせる。なので、荷重が軸心からずれているほど生じやすい。このような中心からの荷重のずれを偏心という。また、棒が長いほど起きやすい。このような、たわみの現象を座屈(buckling)という。 座屈変形も曲げの一種なので、断面2次モーメントで解析できるが、しかし、通常の曲げと違い、座屈では試験車が曲げ方を指定しないので、座屈で曲がるときは、もっとも曲がりやすい方向に座屈してしまう。その方向とは、断面2次モーメントが最も小さくなる曲げ方の方向である。このような最も小さくなる方向での断面2次モーメントを、最小断面2次モーメントという。

偏心量をeとし、圧縮力をPとすると、曲げモーメントは、

曲げモーメントによる応力は、断面係数をZとして、断面2次モーメントをIとし、たわみをyとすれば、

一般解は、変数変換で

と変数変換して、

A、Bは境界条件から決める。

機械部分の形状

[編集]※ 範囲外:運動方程式との関係

[編集]高校の「物理」科目で、運動方程式を習うだろう。

という式である。

じつは、はり や 軸 などの応力計算でも、運動方程式をつかった理論は存在する。

しかし、それは大学レベルの物理学になってしまう。大学の『連続体力学』という科目で、そういう計算を習う。(おまけに、大学の物理学科では、『連続体力学』はあまり重視されてない。)しかも、製造業では、『連続体力学』は、あまり実用されてない。

製造業で実用化されている はり などの応力の計算法は、『連続体力学』とは違う科目である。大学の機械工学科などで習う『材料力学』という科目が、製造業などの強度計算で実用化されているのである。

材料力学では、運動方程式を使わない。振動などの明らかに運動している現象を扱い場合ですら、実験式にもとづいて計算することにより、運動方程式をつかわずに解を導く(大学の機械工学で習う『機械振動論』というのが、そういう材料力学的な手法で振動を解く科目である)。

そして、読者が工業高校で習う応力計算や強度計算も、材料力学を高校生むけに説明した理論である。

※ 範囲外: 光弾性実験

[編集]

- ※ 理科『科学と人間生活』(啓林館、および実教出版)で光弾性実験の記述を確認。

偏光板(へんこうばん)という材料を2枚 使った実験で、透明なプラスチックに発生する応力らしき現象を観測することができ、このような実験を「光弾性実験」(こうだんせい じっけん)という。

- ※ くわしくは大学の範囲なので、説明は省略する。

参考文献

[編集]- 日本機械学会、『機械実用便覧』改訂第6版、丸善株式会社、2006年。

- 林洋次監修 堤茂雄ほか編、『機械設計1』、実教出版、平成25年(西暦2013年)。文部科学省検定済教科書。

- 青山秀樹・中島尚正ほか5名、『機械設計学』初版、朝倉書店、1998年10月。

1.『機械実用便覧』は用語の確認などに使用。2.『機械設計1』は高校での教育範囲の確認などに使用した。

脚注など

[編集]- ^ 中島尚正ほか著『機械設計学』、朝倉書店、1998年12月10日 初版 第1刷 発行、10ページ

- ^ 塚田忠夫、『機械設計法 第3版』、森北出版株式会社、2015年6月11日 第3版 第1刷発行、33ページ

- ^ 大西清『機械設計入門』、オーム社、平成28年(2016年) 6月10日 第4版 第2刷、9ページ

- ^ 中島尚正ほか著『機械設計学』、朝倉書店、1998年12月10日 初版 第1刷 発行、10ページ、

- ^ 塚田忠夫、『機械設計法 第3版』、森北出版株式会社、2015年6月11日 第3版 第1刷発行、34ページ

- ^ 中島尚正ほか著『機械設計学』、朝倉書店、1998年12月10日 初版 第1刷 発行、10ページ、

- ^ 大西清『機械設計入門』、オーム社、平成28年(2016年) 6月10日 第4版 第2刷、9ページ

- ^ 中島尚正ほか著『機械設計学』、朝倉書店、1998年12月10日 初版 第1刷 発行、10ページ、

- ^ 大西清『機械設計入門』、オーム社、平成28年(2016年) 6月10日 第4版 第2刷、9ページ

- ^ 塚田忠夫、『機械設計法 第3版』、森北出版株式会社、2015年6月11日 第3版 第1刷発行、12ページ

- ^ 塚田忠夫、『機械設計法 第3版』、森北出版株式会社、2015年6月11日 第3版 第1刷発行、12ページ

- ^ 畑村洋太郎 編著『実際の設計 新訂新版』、日刊工業新聞社、2023年4月14日 改訂新版 第12刷 発行、P.239

- ^ 中島尚正ほか著『機械設計学』、朝倉書店、1998年12月10日 初版 第1刷 発行、103ページの(2)の式(9.7)の下の解説文、

- ^ 『機械設計1』(文部科学省検定済教科書、高等学校工業科用)、実教出版、平成25年1月25日発行、101ページ