中学校技術/エネルギー変換機器の仕組みと保守点検

※ 動画資料

[編集]You Tube にどこかの教材DVD製作会社のつくった中学技術用のこの単元の動画が、無料公開されてるので、それを試聴したほうが早いのでリンク。

- ものづくり中学技術DVD 力を伝える機械の仕組み ダイジェスト版 千葉エデュケーショナル株式会社

歯車

[編集]歯車(はぐるま)とは、主に動力の伝達にもちいられる機械要素である。英語では「gear」である。(ギヤやギアなどと呼ばれる場合もある。)歯車の用途は、減速や増速といった変速や、回転軸の向きを変えたり回転の方向を変えたり、ほかにも動力の分割などに用いる。

-

平歯車の動き

-

はすば歯車

-

やまば歯車

-

ラックギヤ(下)とピニオンギヤ

-

ウォームギヤ

- 平歯車

平歯車(ひらはぐるま、spur gear)は、歯を回転軸に平行に切った歯車で、円筒面上に歯筋が軸と平行になっている。製作が容易であるため動力伝達用に最も多く使われている。その種類には、ピッチ円筒半径を無限大にしたラックと、円筒面上に歯筋を設けずに、円筒の内面に歯筋を設けた内歯車がある。

2枚の平歯車をかみ合わせて使用する場合、2枚の歯数はなるべく、「たがいに素(そ)」になるようにする。

「たがいに素」とは、最大公約数が1である、数の組み合わせのことである。

たとえば、歯数10の歯車には、あまり歯数20の歯車をかみあわせないほうが良い。(10と20の最大公約数は10である。10と20は、「たがいに素」ではない。)

「たがいの素」のほうが好ましい理由は、もし「たがいに素」でないと、2枚の歯車は、1周するたび、いつも同じ歯と歯の組み合わせどうしで接触するので、摩耗が均等ではなく、特定の歯が早く消耗しやすいからである。

もし歯数10の歯車にくみあわせるなら、歯数11や歯数7などの歯車を噛み合わせるべきである。(10と11の最大公約数は1。10と11は「たがいに素」である。10と7も「たがいに素」である。)

- ※ 1990年代の昔の中学では、数学の検定教科書で、この歯車と素数についての関係の話題も習ったが、しかし2019年の現在では習ってない。2019年現在、「公倍数」や「公約数」の単元が高校に移動しており、「たがいに素」どころか、そもそも最小公倍数や最大公約数を中学では習わない。

高校数学のほうでは、機械工学などの応用は習わないので、この話題(歯車と素数の話題)は今は中学→普通科高校の進路では習わなくなってしまっている(2019年の時点)。

- ピニオン

大小2つの平歯車を組み合わせる時に、大きい方をギヤといい、小さい方をピニオン(pinion )という。ピニオンに組み合わされる大歯車は外歯車に限定されず、内歯車やラック(rack)とも組み合わされる。

- はすば歯車

(helical gear)歯が傾斜しているため回転軸方向に延長すると螺旋になる。多くの平歯車を少しずつずらして組み合わせたものと考えることができる。

歯当たりが分散されるので音が静かで、トルクの変動が少ない。トルクがかかるとスラストが発生するので、歯車の組み合わせ方を工夫し、歯車装置の内部でスラストを打ち消しあうように設計するのが基本である。

減速機構では原動機側のトルクは小さいので傾きを大きく、最終段ではトルクが大きいので傾きを小さくする。

- やまば歯車

(double helical gear)はすば歯車を2つ組み合わせた形をしている。はすば歯車のスラストが発生するという問題を逆向きにも同じスラストを発生させ自動で打ち消しあう構造とすることで解決している。

- ラック

(rack)歯を直線状に配置した物。車輪状ではなく純粋な意味では歯車ではないが歯車に分類され「直線歯車」ともいう。工作機械の位置送りや自動車のステアリング装置が知られている。歯車を切リ出す工具はラックの歯形を利用している。

- かさ歯車

(ベベルギヤ、bevel gear)動力の伝達方向を同一平面上の直交する伝達軸へ伝達する場合に用いられる。形状は円錐状で周囲に歯が刻まれている。

- 冠歯車

冠歯車(クラウンギヤ)はかさ歯車の一種で歯が回転軸に対し垂直につけられたもの。歯の形状が王冠に似ている。かさ歯車と組み合わせられる。平歯車とも組み合わされる。

- ハイポイドギヤ (hypoid gears)

曲がりかさ歯車に近い形状であるが、かさ歯車と異なり、互いのギヤ中心軸がずれている。自動車の駆動軸に使用される。

- ウォームギヤ(worm gears)

ねじ歯車(ウォーム、worm)とそれに合うはすば歯車(ウォームホイール、worm wheel)を組み合わせたもので、1段で大きな減速比が得られる。

- ※ ここでいう「減速比」とは、回転速度の減速のこと。

筒っぽいほうがウォーム。見た目が平歯車っぽいのがウォームホイール。(※ 開隆堂の検定教科書に「ウォーム」と「歯車」(ウォームホ0-ルに相当)の区別あり。)

- ※ 教育図書は、ウォームホイールを紹介していない。東京書籍と開隆堂が、ウォームギヤを扱っている。

ウォームギヤによる減速の結果として、トルクが大きくなる。よってウォームギヤによって、トルクを増大させることができる(※ トルク増大の結果だけ、開隆堂の検定教科書に書いてある。)。

- (たとえば回転速度が10分の1になったら、逆にトルクは単純計算では10倍になる。(※ 実際には伝達効率などの問題もあり、もっとトルクは下がる。))

つまり、ウォームギヤは、トルクの増大装置としても働く。

用途としては、身の回りだと、家庭用の調理器具にあるハンドミキサーに、ウォームギヤが使われている(※ 東京書籍の検定教科書に記述あり)。

オルゴールの調速機(ガバナー)、自動車のステアリング、天体望遠鏡の赤道儀、などにウォームギヤが採用されている。

ウォームギアの長所として、装置が小型化しやすい割には、大きな減速を出来る。しかし欠点として、伝達エネルギーなどの効率が悪く、そのせいで強力な伝達には使えない。(※ 工業高校『機械設計2』にそう書いてある、)

なお、減速機構には、

- ウォームギア方式のほかにも、

- 平歯車方式と、

- はすば歯車方式

との3種類がある。(※ 工業高校『機械設計2』にそう書いてある、)

ウォームギアは、他の歯車機構に比べてバックラッシュも小さくできる(要出典)。

一般的にはウォームの駆動による回転により、被動として「ウォームホイール」が回転する。

(このため、(回転速度の)減速用に用いられる。(加速用には用いないのが一般。) )

(例外としてウォームホイール側の駆動回転をする場合もあるが、あまり用いない。

ウォームの進み角が十分に大きくないと、ウォームホイールを駆動してウォームに回転を伝えようとしても、歯面の摩擦が大きすぎるためウォームに回転させることができない。

- ※ なんだか力学の『作用・反作用の法則』の直感に一見すると反するような事例だが、しかし現実として、ウォームギアの特性はこうである。世の中、そんなに単純ではない。

なお、もしウォームホイールを駆動側にした場合は、回転速度の伝達は、減速ではなく加速になるのが普通。つまり、もし逆にウォームホイールで駆動した場合には増速装置になる(※ 工業高校の教科書に記載あり)。 )

- (※ 参考: )例外的に、条件により逆(ウォームホイールを駆動にすること)も可能である。もし、ウォームのねじり角(厳密には「進み角」という)が比較的に大きければ(※ 工業高校の教科書に記載あり)、逆駆動は可能である。その要件として、

ウォームの条数を多くする方法で(1条ネジでなく2条ネジや3条ネジなどの「条数」)、 ウォームの進み角が大きくする場合が多い。

機械要素

[編集]どのような機械でも、もし、部品ごとに分解していくと、歯車やネジなどのような、比較的に単純な部品へと行き着きます 。

歯車やネジなどを 機械要素(きかいようそ、machine element)と、いいます。他にも機械要素として、あつかわれる部品には、カム(cam)やベルト車(ベルトしゃ)やカムやバネや軸(じく、シャフトのこと)やリンク機構(リンクきこう)などがあります。

機械要素とは、いっぱんには、 歯車 ・ カム ・ ベルト車 ・ ねじ ・ バネ ・ 軸 ・ リンク機構 、これらが機械要素です。

機械要素ではないものをあげると、コンピュータや電池や映像モニターなどは、機械要素ではありません。

ここでは、とりあえず、「機械要素」という言葉があることを、おぼえてください。 機械要素の分類については、べつに、細かくはおぼえなくても、工場の実務(じつむ)では、問題ありません。

-

はすば歯車

-

一般的なフラットベルト(平ベルト)。

-

板カム

-

圧縮コイルばね

-

軸(じく)の、先端部分。

-

ボールベアリング軸受け(じくうけ)

歯車の分類

[編集]歯車の分類は、2つの歯車を組み合わせた際の2本の歯車軸の相対位置で分類するのが一般的である。

- 平行軸

- 2軸が平行となるもので、平歯車(スパーギヤとピニオンギヤ)、はすば歯車(ヘリカルギヤ)、やまば歯車(ダブルヘリカルギヤ)、ラックギヤなどが該当する。外側に歯がある歯車2つがかみ合っていれば、回転方向が逆。

- 交差軸

- 2軸が交差するもので、かさ歯車(ベベルギヤ)などが該当する。

- 食い違い軸

- 2軸がくいちがうもので、ウォームギヤ、ハイポイドギヤなどが該当する。

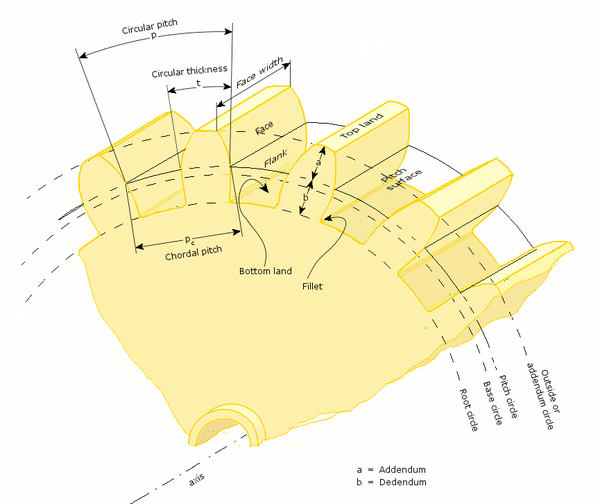

歯車用語の基礎

[編集]

- ピッチ円とは

ピッチ円(ピッチえん)とは何か。歯の接触してる接触点と軸中心との間の距離は、歯の部分によって異なるので、回転中に接触点と軸中心との間の距離が変わるので、これでは計算が煩雑であり、不便である。なので、この距離に変わる、代表的な直径を他に選びたい。

歯車を、近似モデルで、摩擦車のような転がり摩擦をする円柱で近似すると、直径の計算が便利である。 このように歯車を転がり摩擦で伝動する円柱に近似したときの、その円柱の円周をピッチ円(pitch circle)といい、そのピッチ円の直径をピッチ円直径という。 ピッチ円のことを、基準円(きじゅんえん)とも言う。

- ピッチ円直径(pitch diameter)

ピッチ円の直径のこと。dで現すことが多い。基準円直径(きじゅんえん ちょっけい)ともいう。 名前が基礎円直径(きそえん ちょっけい)と似てるが、基準円と基礎円とは、別物なので注意。

複数の歯車を噛みあわせた時の回転比を計算する場合などは、ピッチ円直径を計算に用いる。なお、長さの単位をミリメートル mm にしたことに特に断りがなかったが、このように歯車の計算の単位には、原則的に長さの単位には mm を用いる。

また、半径ではなく、直径でピッチ円の径を定義する理由は、測定での都合である。ノギスなどを使って直接的に測定できるのは直径である。半径は直径の測定結果から、歯車が対称に作られているという仮定のもと、計算で半径を求めることになる。半径を直接的に測定するのは不可能である。つまり半径は、直径の測定値から間接的・派生的に半径を求めることになる。

計算での誤差を、なるべく少なくしたいという理由から、半径の算出のような派生的な計算の介在を嫌うので、歯車計算での径を用いた計算には、なるべく直径を用いる。どうしても半径の値を求める必要があるとき以外は、なるべく直径で計算を行う。

半径で計算しようにも、そもそも歯車が対称に作られている保証はないし、あらためて考えてみれば、完全に左右対象・上下対称な歯車を作るのは不可能である。

- モジュール (module)

メートル系の規格を採用してる国では、歯車の歯の大きさを表すのに、これから説明するモジュールという値を用いるのが一般である。定義は、歯数をzとして基礎円直径をd[mm]とした場合、モジュールを m とすれば、モジュール m は、

- m=d/z

である。2つの歯車を噛み合わせる場合は、両歯車のモジュールを等しくさせる必要がある。 歯の大きさとモジュールの関係は規格化されていて、モジュールの値が大きいほど歯の大きさが大きくなるように規格化されている。 またモジュールには単位がない。いわゆる「無次元」の量である。

- 速度伝達比

速度伝達比は、 駆動軸と従動軸との回転速度の比である。自転している回転物体の速度は、直径と回転速度の積に比例する。なので噛み合ってる歯車どうしの、ピッチ円と回転速度との積は等しくなる。

- (駆動歯車のピッチ円直径)×(駆動歯車の回転速度) = (従動歯車のピッチ円直径)×(従動歯車の回転速度)

数式で表すなら、

駆動歯車のピッチ円をd1とし、駆動歯車の回転速度をn1とし、駆動歯車の歯数をz1として、

従動歯車のピッチ円をd2とし、従動歯車の回転速度をn2とし、従動歯車の歯数をz2としたとすれば、

- n1×d1 = n2×d2

ピッチ円と歯数が d=mz と比例するので、直径 d を歯数 z で置き換えることもできる。

- n1× z1 = n2× z2

まず覚えるべき式は、上の2つの式であり、速度伝達比は、上の2つの式から式変形で求める。

これより、速度伝達比 は次式で定義される。

- 駆動歯車の回転速度 / 従動歯車の回転速度 = n1 / n2

- 従動歯車の歯数 / 駆動歯車の歯数 = z2 / z1

- 従動歯車のピッチ円直径 / 駆動歯車のピッチ円直径 = d2 / d1

読者が、速度伝達比の式を覚える余裕があるなら、覚えても良い。もし忘れたときは、直径と回転速度の積の式から導けば良い。 駆動歯車と従動歯車のどちらが分母にくるかを間違えやすいので、なるべく確認で直径と回転速度の積の式や、図などで確認したほうが良い。

なお噛みあう歯車が伝達するものは、速度の他にもトルクなどを伝達する。トルクの比の式と、速度の比の式とは異なるので、混同しないように注意のこと。

ベルト

[編集]ベルト伝導は、離れた2軸をつなげて便利である。平ベルトには滑りがある。

ベルトとプーリにに歯をもたせ、噛みあうようにして滑りを防いだ、歯付ベルトがある。

ベルトの掛け方には、平行がけの他に、たすきがけ(「十字がけ」とも言う)などがある。

-

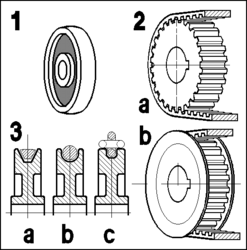

歯付きベルトとプーリー。図の2番や4番が歯付きベルト。

-

一般的なフラットベルト(平ベルト)。

-

ベルトの掛け方。一番左が平行がけ。真ん中が十字がけ。

カム

[編集]

カム(cam)は、回転軸に取り付けられる機械要素の一種である。形が非対称な輪郭を持つ板状の物あるいは立体形状の物で、カムを回転させることで、カムに接触したフォロワ(follower)と言われる機械要素に、様々な運動をさせる機械要素である。

カムの側を、他のものを動かすことから、原動節あるいは原節という。フォロワのように他の原動節の動きによって、動きを与えられる側を、従動節あるいは従節という。

カムとフォロワなどをまとめて、カム機構やカム装置などと呼ぶ。カムの輪郭曲線を平面曲線で表せるものを平面カムという。輪郭曲線が平面内に無く、輪郭曲線が3次元曲線になるカムを立体カムという。

平面カムのうち、回転板をかむとした物を板カムという。 フォロワの先端には、摩耗を減らすため、ころを付ける場合がある。

従動節を往復運動させるカム機構を直道カム(translation cam)という。 従動節に特殊形状を持たせたカム機構を反対カム(reverse cam)や逆カムなどという。

-

カム機構の、さまざまな種類。

第6番のようなカムが反対カム。第7番のようなカムが円筒カム。

第5番は溝つき板カムで、溝にフォロワの先端が挟まってる構造になってる。

第1から第6まで、全て平面カム。図中では立体カムは第7のみ。 -

板カム

立体カム

[編集]- 円筒カム(cylindrical cam)

円筒に溝を彫ったカム。円柱カムともいう。

- 円錐カム(conical cam)

円錐に溝を彫ったカム。

- 球面カム(spherical cam)

急に溝を彫ったカム。

- 端面カム(end cam)

円筒などの回転体の端面が特殊な形状のカム。

- 斜板カム(swash cam)

回転軸に対して、斜めに板を取り付けたカム。

リンク機構

[編集]

両てこ機構、平行クランク機構、てこクランク機構、往復スライダクランク機構、などがある。 このうち、両てこ機構、平行クランク機構、てこクランク機構、は4本のリンクで成り立っている。

ガソリンエンジン

[編集]- ※注意 ガソリンは、とても引火性(いんかせい)が高く、危険であり、ガソリンエンジンの実験はしないことを、おすすめする。もし、実験で事故にあわれても、ウィキブックスの免責事項により、ウィキブックスは責任を負わない。

ガソリンエンジンのクランクは往復スライダクランク機構である。

(1)吸入

(2)圧縮

(3)燃焼・膨張

(4)排気

4サイクルガソリン機関(four cycle gasoline engine)の作動は、吸気・圧縮・膨張・排出(きゅうき、あっしゅく、ぼうちょう、はいしゅつ。)の4行程である。

クランク軸の2回転で吸気・圧縮・膨張・排出を行う。 吸気弁の開閉により、混合ガスの吸気を行う。排気弁の開閉により燃焼ガスの排出を行う。 弁の開閉タイミングの制御は、カムまたはコンピュータ制御で行われている。点火タイミングの制御はコンピュータ制御などで行う。

4サイクル機関(英: Four-stroke cycle engine)の行程はつぎの4行程からなる。

- 吸気(きゅうき,intake)

吸気弁が開く時期は、シリンダ内のピストンが上死点(最も押し込まれた位置)付近の位置から、下死点(もっともピストン内が広くなる位置)までの間の時期に、吸気弁が開く。吸気によって空気と燃料の混合気体を吸い込む。吸い込んだ後に弁は閉じて、圧縮行程に移る。

- 圧縮(あっしゅく,compression)

吸気弁を閉じ、そしてピストンがシリンダ内を圧縮する。(ピストンが下死点から上死点へと向かう。) この行程の間は、吸気弁、排気弁は閉じたままである。

- 膨張(ぼうちょう,power)

圧縮行程の終わりの、ピストンが上死点に達する直前または直後に、電気火花で混合気に点火して燃焼させる。燃焼ガスの膨張により推進力を得る。そのシリンダ内圧の圧力でピストンを押してクランクを回し仕事をする。この行程では、吸気弁、排気弁は閉じている。

- 排出(はいしゅつ,exhaust)

膨張行程の終わりに排気弁を開く。ピストンの回転に伴い、燃焼済みのガスが押し出される。 排気行程が終わると共に、排気弁を閉じる。この行程では、吸気弁は閉じている。

排出行程のあと、再び吸気・圧縮・膨張(爆発)・排出の行程が、以上と同様に行われる。

上死点および下死点での、クランクの回転の持続はフライホイールにより蓄えられた回転エネルギーに頼る。

ガソリンエンジンのように、 燃料を機械の内部で燃やして、そのエネルギーを機械の運動に変える機関を 内燃機関(ないねんきかん) という。

内燃機関のエンジンには、ガソリンエンジンのほかにも、ディーゼルエンジンやロータリーエンジンやレシプロエンジンなどがある。

ピストンの死点

[編集]- (発展的記述).

ガソリンエンジンでの、ピストンシリンダとクランク機構について考える。

クランクが伸びきった状態の瞬間では、そのピストンに膨張・圧縮などの力が加わっても、クランクへの回転トルクとして寄与しない。 クランク機構などの回転機構につながったピストンの位置について、このような、内部気体の膨張や圧縮が、クランクの回転には寄与しない位置にある状態を 死点(してん、dead center) という。

- (※ 範囲外: )死点で静止せずに回り続けるためにどういう仕組みになっているかというと、回転の勢いで回り続ける仕組みである。このため、そのような回転力を蓄えられる部品として「フライ ホイール」というものがエンジンの回転軸に一緒についている。もしかしたら他にも死点対策の工夫が自動車エンジンにはあるかもしれないが、専門的になりすぎるので深入りしない。

クランク機構などの回転機構につながったピストンがシリンダ内のもっとも奥に押し込まれ、クランク軸側から遠い状態を状態を状態を 上死点(じょうしてん、top dead center,略称はTDC) という。 ピストンがシリンダ内のもっとも手前側に引き出されクランク軸側に近い状態を状態を 下死点(かしてん、bottom dead center略称はBDC) という。 ピストンが上死点から下死点へと移動する距離を 行程(こうてい、stroke、ストローク) という。行程という言葉は別の意味にも用いられる事があるので、場合によっては区別のため、上死点から下死点までのピストンの移動距離のことを、「ピストン行程」とか「行程距離」などと呼ぶ場合もある。

ピストンが上死点から下死点へ移動するまでの間に、ピストンが押しのける容積を行程容積という。ピストン内の気体が排気弁などから排出される際、その気体の容積を、行程容積に換算した値を排気量という。一般に排気量は行程容積に等しい。

ピストンの断面積を A として、上死点から下死点までの距離を S とした場合、行程容積 V_s は次の式になる。

なお、内燃機関などの燃焼機関で排気量という用語を用いることが多いが、燃焼機関でなくてもピストンが押しのける容積に排気量という言葉を用いる場合がある。たとえば気体用のポンプなどで排気量という言葉を用いる場合がある。

ピストンが上死点にあるときに、シリンダ内に残っている隙間の容積をすきま容積という。内燃機関の場合は、すきま容積のことを燃焼室容積ともいう。内燃機関では、ピストンが上死点にあるときのシリンダ内の残りの空間のことを燃焼室という。 行程容積とすきま容積を合わせた容積をシリンダ容積という場合がある。 行程容積にすきま容積を足した容積を、すきま容積で割った値を圧縮比(あっしゅくひ、compression ratio)という。

圧縮比の式について

- 圧縮比:ε

- すきま容積:Vc

- 行程容積: Vs

としたとき、圧縮比εの式は

- ε

となる。圧縮比は、ガソリン機関では4~10の程度であり、ディーゼル機関では12~24の程度である。 ディーゼル機関では圧縮点火という仕組みから圧縮比がガソリン機関よりも大きくなる。

エンジンでは、燃焼室(ねんしょうしつ)よりも前に、キャブレターをおいて、そのキャブレターをつかって、燃料に空気をまぜて、混合気にしてから、燃焼室におくっています。

軸受

[編集]

回転軸を支える部分を、軸受(じくうけ;bearing、ベアリング)と言う。軸受の役目は軸を滑らかに回転させ摩擦を減らす役割と、軸に加わる荷重を支える役目がある。

転がる部分にはボールを用いてる玉軸受(たまじくうけ 、ball bearing、ボールベアリング) と、円柱のような形のものを用いているころ軸受け(ころじくうけ、roller bearing) などがある。

-

玉軸受の断面

-

保持器付きの玉軸受

-

ころ軸受

バネ

[編集]

- ※ 中学の範囲です。開隆堂や東京書籍の検定教科書で、写真や『引張コイルばね』などの用語あり。

高校の理科の物理で習う『力学』(りきがく)では、バネは伸ばすこともできるし、ちぢませることもできる。

また、実際にバネを伸ばしても、ちぢませでも、どちらの場合でも復元力が発生して、バネは もとの長さに戻ろうとする。(物理実験でも、実際にどちらの場合でも、復元力が発生することが確認できるので、この法則は妥当である。)

だが機械設計では実用上、引張り用のバネと、圧縮用のバネとは、別々の部品として存在している。

引っ張り用のバネである『引張コイルばね』(ひっぱりコイルばね)には、両端に取手(とって)としてフックがついている。

いっぽう、圧縮用のバネである『圧縮コイルばね』(あっしゅくコイルばね)は、両端にはフックが無い。

たとえば、自転車のイスの部分のすぐ下にあるバネが、圧縮コイルばね である(※ 東京書籍の教科書に記述あり)。

「コイルばね」のように「コイル」と呼ぶ理由は、巻かれているから「コイル」という。(※ けっして電磁石コイルではないので、誤解しないように。)

(いわゆる『ゼンマイ』)

なお、バネには、上述のバネ2種類のほかにも、『渦巻きばね』(うずまきばね、spiral index)や重ね板バネ(laminated spring)や皿バネ(さらバネ)など、さまざまなバネがある。(※ 教育書籍(会社名)の検定教科書に、『渦巻きばね』が書いてある。)

(写真のはどうか知らないが、通常、サドルの下の ばね は 圧縮コイルばね であるのが普通。)

- ※ 自転車には、他の部分に 引張コイルばね も使われてるので、混同しないように。(詳しくは東京書籍の検定教科書を確認してください。)

なお、JIS規格では、『ばね』と平仮名で書く。(本wikiでは、読みやすさを考えてカタカナで「バネ」とところどころ表記した。)

また、一般に引張り用のバネ(引張コイルばね)は、コイルが密である。

いっぽう、圧縮用のバネ(圧縮コイルばね)は、コイルが疎(そ)である。

工業規格

[編集]公式の規格

[編集]国家の規格

[編集]

ねじや歯車などの大量生産を行う部品などは規格によって、寸法などが定められている。 この規格があることによって、品質が安定し、また異なる会社どうしが作った部品でも、組み合わせて用いることが可能になっている。(いわゆる「互換性」のこと。)したがって、規格のある分野は、なるべく規格にしたがって作ることが望ましいだろう。

この規格化により、もし部品が故障しても、その部品の代用の部品が見つかりやすくなる。このような理由から、規格化された部品は、より多くの用途が見込めるので、企業にとっては経営的にも大量生産をしやすくなる。 日本国の工業規格では公的な工業規格として、日本工業規格であるJIS規格(ジスきかく)が制定されている。「JIS」とはJapanese Industrial Standards の略である。 「JIS規格」が工業の分野での、日本国の国家標準規格である。

この他、工業の業界それぞれごとに各種の規格がある。それらの規格はなるべくJISを反映するようになっているのが一般的である。 工業以外の分野では別の国家規格がある場合もある。たとえば農業では日本農林規格であるJAS規格(ジャスきかく)がある。

2019年、日本工業規格の名前が「日本産業規格」に変わった。英語はそのままJIS規格である。

国際規格

[編集]国家の規格とは別に、国際規格がある。ISO(アイ・エス・オー)などの国際規格がある。 ISOとは工業などの分野で国際規格を制定している国際標準化機構(こくさい ひょうじゅんか きこう)のことである。ISOの公用語はフランス語、英語、ロシア語だが、国際標準化機構のことを英語では”International Organization for Standardization”という。 英語の正式名称の各語の頭文字 I,O,S とISOとで2文字目と3文字目で語順が違っているのが、別に「ISO」の語順は誤植ではなく、そのように機構の名称が規定されている。

日本の工業規格のJIS規格も、なるべくISO規格に内容を共通化している。日本国もISOの加盟国であり、日本からもISOに規格の提案を行っている。

最近(執筆時点は2013年。)の専門的な規格の解説書などを読めば、ISOを反映しているのが一般である。 ただし古い規格の解説書だと、まだISO規格を反映されてない場合もあるので、文献調査をする場合は注意。

国際規格には、ISOの他にもある。たとえば電気業界の国際規格のIEC規格などのように、業界ごとの規格がある。IECは国際電気標準会議のこと。

それらの各種の業界の国際規格も、なるべくISOなどの他の国際規格と内容が共通化するように調整している。

ISO規格の内容は工業の多くにわたり、ネジや歯車などの機械要素の規格や、写真のフィルムのISO感度など、ISOのいろいろな規格がある。

一般の書店や図書館などでは、ISOというと、ISO9000シリーズ(品質マネジメントシステムに関する規格)やISO14000シリーズ(環境マネジメントシステムに関する規格)などのマネジメント関係の解説本が多いかもしれないが、なにもISOの規格内容はマネジメント関係だけに限らない。 文献調査をする場合には注意。 各国は、もし自国の規格が国際規格に採用されると国際競争に有利なので、自国の規格を各国にも普及させようと熱心である。

保守点検の意義

[編集]個人宅での点検・整備

[編集]- 自転車の点検

- ※ 検定教科書では、自転車などを例にして、保守点検の重要性が説明されている。

- wikibooksでは、残念ながら自転車の整備の画像を用意するのが困難なので、説明は省略する。

- 保守点検と定期点検

点検は、定期的に行う必要がある。(定期点検(ていき てんけん))

商品によっては(たとえば自転車など)、取り扱い説明書に点検すべき項目が書いてある場合があるので、点検のさいには説明書を読んでおいて、点検すべき項目を確認しておく。

もし不具合が見つかったら、整備や修理などが必要になる。なので、販売店などに修理・整備を依頼するか、または自分で修理・整備をすることになるだろう。

点検の最終目的は、保守することである。

けっして、点検だけをしたままで放置しないように。

企業での点検・整備

[編集]- 企業での整備マニュアル

東京書籍の教科書(平成23年 検定版)では、さらに、企業などでの整備点検の際の、「整備マニュアル」の存在まで説明している。

- (※ 範囲外)ある程度大きい規模の企業なら、「整備マニュアル」のようなマニュアル類の書籍があるので、新人の際はそれらのマニュアル類を読んで勉強しておくように。また、職場にも可能なかぎり、その職場用のマニュアル類を持ち込み、分からない箇所があった時などには手順書を確認することになるだろう。

- 国家資格の必要な業種もある

- 整備作業の中には、業種によって国家資格が必要なものもある。(※ 東京書籍の検定教科書で紹介されている。)

- 定期点検

企業でも、機器の点検を定期的に行う必要がある。

(※ 範囲外)なお、定期的に点検を行うためのノウハウとして、たとえば次のようにして点検スケジュールを決める。

- 前回の点検時を、書類などに記録しておく(点検の台帳を作成しておく)。そして、前回の点検から一定の年月(たとえば「2年」)が経過したら再点検を行うというふうにスケジュール化の手順をマニュアルで決めておく。(後述する「整備マニュアル」に、こういうスケジュールの決め方も書いておく。)

- もし前回の点検の日時が不明な機器があれば、「ずっと点検されてない」と判断し、即座に点検をする等の対応をする。

- 可能なら、前回の点検の日時をシールなどに記載し、それを製品に貼り付ける。整備対象が複数個ある場合などに、混同しやすいので、それを防ぐために製品に型番などを記載したシールなどを貼り付けておく。それと一緒に、前回の点検日時のシールも貼り付けておく。(「整備マニュアル」に、こういう手順も書いておく。)

電気製品

[編集]電流と電圧

[編集]- 電流(でんりゅう)とは

電流とは、電子(でんし、electron、エレクトロン)の流れのこと。電子の電荷(でんか)がマイナスなので、電流の向きは、電子の動きの向きとは、反対の向きにとる。大きい電流ほど、多くの電子が、おおきく動いている。小さい電流は、うごく電子の数がすくなく、電子のうごきも小さい。 電流の単位は、アンペアといい、単位の記号はAであらわす。アンペアのAは大文字である。 この名は、物理学者のアンペールの名にもとづいている。

- 電圧(でんあつ)とは

- 電圧は、電流を流そうとするエネルギーのようなもの、である。電圧の単位はボルトといい、記号はVであらわす。

実際に、電流I[アンペア]に、電圧V[ボルト]をかけた VI[ワット] は、電力(でんりょく、power)という物理量(ぶつりりょう)である。

また、中学では習わないが、電子の電荷の大きさ q[クーロン] に、電圧V[ボルト]をかけた量である qV[ジュール] は、電子の静電気力による位置エネルギーである。なので、電圧は、単位電荷の1クーロンあたりの、静電気力による位置エネルギーとも考えられる。

発電所(はつでんしょ)などでの発電(はつでん)のしくみや、発電所からの送電(そうでん)のしくみについては、理科や社会科の書籍を参考にせよ。

定格

[編集]電気製品には、安全のため、流しても良い限度の電流の大きさや、加えても良い限度の電圧の大きさが規定されている。このような限度の電流や電圧のうち、最大限の大きさの電流や電圧を、 定格電流(ていかく でんりゅう) および 定格電圧(ていかく でんあつ) という。 つまり、

- 定格電流:流しても良い限度の電流のうちの、最大限の大きさ

- 定格電圧:加えても良い限度の電圧のうちの、最大限の大きさ

- 特定電気用品

安全性の確認された電気用品には、電気用品安全法に基づきPSEマークが付けられる。PSEマークには2種類あり、「特定特定電気用品」と、特定電気用品以外の電気用品がある。 「特定特定電気用品」の認定のマークと、特定電気用品以外の電気用品の認定のマークは、それぞれ、異なったマークがある。

特定電気用品とは、間違った使い方をして事故を置こした時の被害の大きさが特に大きいとされる電気製品である。

(※ ウィキブックスのシステムの都合上、一部のウィキペディアの画像がウィキブックスで紹介できません。そのため、特定電気用品以外の電気用品の認定のマークが紹介できません。かわりにウィキペディア日本語版の記事から、特定電気製品以外の電気製品のPSEマークを閲覧してください)

テーブルタップや延長コードなどを使うときは、定格を超えないように注意をする。 また、テーブルタップを多段に用いること(俗に「タコ足配線」という。)は定格を超えやすく、火災を引き起こす原因になるのでなるべく慎む(つつしむ)べきである。

電気製品の事故防止

[編集]

家庭などで最もよく見かけるタイプ

電気が過大に流れているときは漏電や短絡(ショート)などの不具合の可能性がある。このような不具合は、感電や火災などの事故につながるおそれがある。 事故を防ぐ目的で、屋内配線には、過大な電流が流れた場合には、電流を遮断するブレーカという装置が分電盤の内部に組み込まれている。

ブレーカには電力会社との契約電流を超えた時に流れる電流制限器と、ほかにも事故防止用の漏電遮断機や配線用遮断機が取り付けられている。 仮定で電気を使い過ぎた時に遮断されるのが電流制限器である。

- 事故の種類

漏電(ろうでん)とは、回路部品以外の場所に電気が流れることである。濡れていたり故障したりしていると漏電する。

感電とは、人体に電気が流れる事故のことである。

短絡(ショート)とは、正常時では回路上では接触していないはずの場所が、故障などによって接触しまう不具合である。

- 接地線

大きな電流や電圧を用いる装置では、万が一、漏電をしても、人間には流れないように地中に線をのばし、漏電した場合は、その地中への線に流れるようにしている。このような線を接地線という。アース線とも言う。 アース線に電流が流れることで、ブレーカに過大な電流が流れ、ブレーカが電流を遮断する仕組みにもなっている。 (したがって、ブレーカをきちんと使用していないと、接地線の効果はない。)

電源

[編集]

電力会社から家庭に送られる電気は、交流(こうりゅう)電流である。交流とは、波形のように、電流の大きさが周期的で、時間によって大きさの違う電流である。

交流の周波数は、日本では地域によってことなり、50Hzか60Hzである。 1Hzとは1秒の間に振動する回数のことである。

家庭用交流電源の電圧の大きさは100V用と200V用がある。

リード線の加工方法

[編集]- 安全上の注意

- 家庭にある一般の電気製品などは加工しないでください。一般の電気製品の修理が必要な場合は、製造業者や修理業者などに相談してください。

- 中学生が電気部品の工作の作業するときは、学校の先生の指導と監督下のもと、作業をおこなってください。

- リード線を加工するときは、かならず電源を外していて電気を加えていない状態で行ってください。

リード線の被覆を切り外して芯線を出すには、ワイヤーストリッパや穴あきニッパなどを用いて被覆を切り外す。

- ワイヤーストリッパの使い方

ワイヤーストリッパ(英: wire stripper)とは、リード線の被覆を切って芯線を出すための工具である。 使い方は、ワイヤストリッパにはリード線の径ごとの穴が何種類かあるので、径にあった穴で被覆を切る。このとき、芯線まで切らないように注意して用いる。

(※ ウィキブックスのシステムの都合上、一部のウィキペディアの画像がウィキブックスで紹介できません。そのため、ワイヤストリッパの画像が紹介できません。かわりにウィキペディア日本語版の記事「ワイヤーストリッパー」から、画像を閲覧してください)

- 圧着端子(あっちゃくたんし)

電気回路の接続用の端子で、端子先端は電気設備の端子盤にネジ止めできるように穴が開いている。 圧着端子と電線との接続には専用の工具を用いる。

1. まずリード線から芯線を出すためにワイヤストリッパや穴あきニッパなどを用いてリード線の被覆を切り外す。

2. 芯線を端子の筒の部分に入れ、専用工具の圧着工具(あっちゃくこうぐ)で圧着する。圧着工具は圧着ペンチ(crimper)や電工ペンチ(でんこうペンチ)とも呼ばれる。

3. 圧着したあとは、コードが抜けないようにきちんと固定されていることを確認するため、コードを引っ張って確認する。

-

圧着ペンチ

-

圧着ペンチと圧着端子。

電気回路部品

[編集]- 抵抗器(ていこうき)

抵抗器(ていこうき、resistor)は、通常は単に抵抗(ていこう)と呼ばれる回路素子であり、与えられた電気エネルギーを単純に消費する素子である。回路図記号は![]() あるいは

あるいは![]() であるが、本書では、両者とも抵抗の回路図記号として用いることにする。

であるが、本書では、両者とも抵抗の回路図記号として用いることにする。

- 抵抗器の図記号

日本では、抵抗器の図記号は、従来はギザギザの線状の図記号で図示されていたが、現在の国際規格のIEC 60617を元に作成されたJIS C 0617(1997-1999年制定)ではギザギザ型の図記号は示されなくなり、長方形の箱状の図記号で図示することになっている。

-

新規格の図記号

-

従来規格の図記号

読者が回路図を書くときは、原則的に新規号の箱型の記号を用いるべきである。 古い文献や古い回路図などでは旧記号が残っている場合がある。

- 電気回路図記号の例

-

固定抵抗器

-

可変抵抗器

-

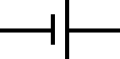

電池、直流電源(長い方が正極)

-

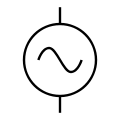

交流電源

-

スイッチ

-

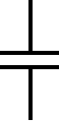

コンデンサ

-

コイル

-

電流計

-

電圧計

-

接地

-

ヒューズ(fuse)

-

3極スイッチ

-

モータ

-

接続している交点

-

配線が接続せず、十字状に重なっているだけの場合。

-

ダイオード。(画像では文字が書いてあるが、一般には回路図には、この文字は書かない。)

-

発光ダイオード。(画像では文字が書いてあるが、一般には回路図には、この文字は書かない。)

-

電球

- 電気回路部品

足のあるものを「リード形」、長方体のものを「チップ形」と呼ぶ。

-

代表的なリード形電解コンデンサ

-

トグルスイッチ(toggle switch)

-

白熱電球

オームの法則などの、電気回路の計算法については、理科の教科書や、高校物理の書籍などを参考にせよ。

- ダイオード

ダイオード(diode)という半導体素子はp極とn極とがあり、電気が流れるのは、p極に加えた電圧がn極の電圧よりも高い時だけである。それ以外の場合は電気が流れないので、交流から直流への整流などに用いられる場合もある。 他にも様々な用途がある。

ダイオードのうち、電流が流れた時にPN接合面が発光するものを発光ダイオード(はっこうダイオード)という。 ダイオードには過大な電流が流れると故障するので、回路には抵抗器を加えるのが一般である。

半導体と真空管

[編集]2極真空管と半導体ダイオード

[編集]以下の真空管(しんくうかん)は、発展的記述である。電子部品の歴史の学習として読んでいただきたい。

- 真空管(しんくうかん)

電気回路の整流には今でこそ半導体ダイオードを用いているが、1960年ごろまでは、昔は、整流などに真空管を用いていた時代もあった。 そもそも半導体ダイオードの「ダイオード」の語源が真空管の一種の、2極(ダイ・オード) 真空管のことが、由来である。

- また、電流を大きく流しすぎるとダイオードが壊れてしまいますので、抵抗器が必要です。抵抗器によって、電流を小さくします。電流の大きさを求める計算は、理科で習う「オームの法則」で可能です。

さて、真空管(しんくうかん、vacuum tube)とは、ガラス管の中を真空(しんくう)にしたガラス管の中で、電源のマイナス極に結びついた電極と、電源のプラス極に結びついた電極を取り付け、マイナス極を熱することで電子を放電させることで電気をながすという、大きな電気部品です。 この2極真空管で、整流が出来ます。

コンピュータに計算させる部品には、今でこそ半導体ICを用いているが、1940年ごろのアメリカでは、真空管(しんくうかん)というを用いていた時代もあった。

2極真空管の整流の仕組みは、離れた陽極(ようきょく)と陰極(いんきょく)に大きな電圧差をかけ、このとき陰極に高温を加えると電子が放出するという、陰極線(いんきょくせん)を利用したものである。

そもそも陰極線(いんきょくせん、cathode ray、カソード・レイ)の発見そのものが、放電管では陰極からしか電子が放電されないという実験事実によるものです。 電子の放電は、マイナス極を熱したときにしか、おきません。プラス極を熱しても、電子は放電しません。

(※ 範囲外: )ちなみに熱すると電子が放出しやすくなるので、このような電子を熱電子(ねつでんし、thermo electron)という。熱すると熱電子が出やすくなる、この現象のことをエジソン効果(エジソンこうか,Edison effect)という。

電子の電荷(でんか)は、マイナスの符号であることに注意してください。電子がマイナスなので、電流の向き電子の動く向きとは反対になります。なので真空管での電流の向きは、陽極から陰極への向きです。

この陰極からしか電子が出ないという仕組みを使うと、電流を一方向のみに流す整流(せいりゅう)ができます。 整流によって、陽極から陰極へ電流が流れます。(電子は陰極から放出され陽極に到達する。)

この加熱するという理由から、真空管は耐久性に欠陥があった。また、小型化も難しかった。半導体ダイオードや半導体トランジスタの実用化後は、加熱の必要がなく、真空管を用いていた多くの電子部品で、耐久性の高い半導体部品へと置き換わることになった。

三極真空管と半導体トランジスタ

[編集]

この真空管に、さらに、もう一本、マイナス極の近くに、金属の網状のグリッド電極を取り付けます。3本目の電極であるグリッド電極の電圧の大きさを変えると、陰極から放電される電子の量が変わります。3本目の電極の電圧をかえるのに流した電流の大きさ以上に、陰極からの電流の大きさを変えることができます。これによって、3極真空管には、少ない電流の変化を、大きな変化に変える 増幅(ぞうふく)が可能になります。(増幅といっても、べつに無から有の電流を作るわけでは無く、外部電源は必要になる。)

3極真空管は、半導体の実用化後は、半導体トランジスタ(transistor)に置き換えられていった。

真空管とコンピュータ

[編集]

陰極線が発見されたばかりのころは、まだコンピュータへの応用には、気づかれていませんでした。それから時代が変わって1940年ごろに、第二次世界大戦のため、アメリカでは高性能の計算機が必要になり、新型の計算機の開発が進みます。この時代に、陰極線を用いた真空管で計算機が作れる、ということが、気づかれます。

アメリカ軍は、真空管を用いた電子式の計算機の開発に、巨額の資金(しきん)を、つぎ込みます。 そうして、完成した電子計算機が、エニアック ENIAC というコンピュータです。

真空管は、陰極を加熱するという理由から、耐久性に欠陥があった。たとえば電球のフィラメントが焼き切れるように、真空管が熱で電極が焼き切れたりなどして、故障するということが多かった。

また、真空管は小型化も難しかった。

しばらく年月がたち、半導体という物質に、いくつかの物質をまぜると、一方向にしか電子が流れないという現象が発見されます。半導体の中を、一方向にのみ、電子が流れます。半導体素子(はんどうたい そし)での整流の発見です。

しかも、半導体により一方向に流すばあいは、真空管とはちがい、熱する必要がありませんでした。材料の中を電子がながれるので、放電をさせる必要もなくなります。 なので、熱で故障することが無くなります。おまけに加熱のためのヒータを取り付ける必要も無くなります。

また、3極真空管のように、3つの電極を作って、増幅作用があることなども発見されます。

半導体ダイオードや半導体トランジスタの実用化後は、加熱の必要がなくなり、真空管を用いていた多くの電子部品で、耐久性の高い半導体部品へと置き換わることになりました。

トランジスタの場合は、電極の端子が3つあり、それぞれエミッタ(emitter)、ベース(base)、コレクタ(collector)と言います。ベースに電圧が加わらないと、トランジスタのエミッタ-コレクタ間には電流が流れません。

このようにトランジスタでは、ベース電圧により、エミッタ-コレクタ間の電流のオン・オフを切り替えられます。この仕組みをトランジスタの スイッチング作用(スイッチングさよう,switching) と言います。

半導体産業

[編集]

これをうすく切断して、シリコンウエハ ( silicon wafer)にする。

ICとは、集積回路(しゅうせきかいろ)とも言われ、数mmのチップに、電子素子(でんしそし)を、とても多く、つめこんだ部品です。コンピュータ部品にICが使われます。パソコンだけでなく、計算する機能をもっている「デジタル家電」(デジタルかでん)などの製品のほとんどに、ICは入っています。

IC産業や電子産業が、半導体(はんどうたい)産業と言われることもあります。ICの材料に、半導体(はんどうたい)という材料が使われることが多いからです。

半導体(はんどうたい)とは、電気の流しやすさが、電気を流す金属などの導体(どうたい)と、電気を流さないゴムなどの絶縁体(ぜつえんたい)とのあいだの、半分くらいの流しやすさの材料なので、半導体(はんどうたい、semiconductor,セミコンダクター)といいます。

元素のケイ素(元素記号:Si)であるシリコンなどが半導体です。

高機能のICの製造には、とても、お金がかかります。どれだけ多くの素子をICチップに多く組み込めるかで性能がきまるので、最先端の精密(せいみつ)技術を持った大企業でないと、製造も開発も、出来ません。

ICの配線の加工は、とても細かいので、手では不可能です。おもに、光を用いています。 たとえば写真の業界では、銀塩写真(ぎんえんしゃしん)は、光を用いて、化学反応を制御しています。半導体の製造でも、光を用いて、シリコンウエハにぬられた感光剤(かんこうざい)の化学反応を制御して、ICを作っています。

なので、半導体製造装置(はんどうたいせいぞうそうち)には、レンズなどの光学部品が、ついています。 シリコンウエハに、写真のように回路図をうつして、ICの配線をつくっているのです。

LSI(「エル・エス・アイ」、大規模集積回路)とは、ICの中でも、1つのチップの中の電子部品の数が、とても多いICです。

※ 範囲外: 真空管グリッドに似た技術手法

[編集]宇宙船「はやぶさ」のイオンエンジンは真空管に似ている

[編集]

日本の小惑星探査機「はやぶさ」の動力源は、「イオンエンジン」という動力源を用いているのだが、実は、このイオンエンジンの原理は、三極真空管の機構と似ている。

まず、電子工学の真空管は、グリッドと呼ばれる電極が、陽極と陰極のあいだの位置にあり、グリッドで電流を減らすなどの制御をしており、これを計算機に利用していた。

いっぽう、イオンエンジンは、電流を流すかわりに、キセノンという元素をイオン化させて、それを放出している。

ロケットがガスを噴出するのと飛ぶのと同様に、キセノンを噴出して宇宙空間中を飛ぶのが、イオンエンジンである。

イオンエンジンにもグリッドと呼ばれる電極が介在しているが、イオンエンジンでは、キセノンイオンの加速のために用いている。

島津製作所のノーベル賞の技術

[編集]このほか、分子生物学においてノーベル賞をとった、日本の島津製作所の田中耕一(たなか こういち)らの研究開発にもとづく MALDI/TOF 質量分析法の原理も、グリッドといわれる網状の極番に比較的に高い電圧をかける事により、試料固体であるタンパク質の試料分子(「マトリクス」といわれる)に電圧をかけてイオン化させた試料分子タンパク質を管のなかで飛行させて、最終的に抽出する方法である[2]。MALDI/TOF法では、真空管と違って熱を加えるのではなく、レーザー光を照射することで試料分子からイオンが飛び出しやすくしている[3]。(熱を加えてしまうと、試料分子の有機物質などが崩壊してしまうので、高熱は不適切である。) その測定管は、試料とグリッド以外は真空[4]の密閉状態である(つまり、気体は無い)。

なおMALDIとは「マトリクス支援レーザーだ脱離イオン化法」の略称。TOFとは「飛行時間型」のことで、検出器の種類を表している[5]。 「質量分析法」と言われるが、正確には(タンパク質分子の)「分子量」(ぶんしりょう)というパラメータを測定している[6]。分子量については高校理科の化学1で習う。

なお、飛行時間を計測する事でイオンの質量を分析しているが[7]、なぜ飛行時間を計測すると質量を分析できるかは高校物理の知識が必要になるので、説明を省略。詳しくは高校物理の、ローレンツ力や比電荷(質量電荷比)などの項目を学習すれば分かる。専門書では、一般的な質量分析法の書籍(専門書だが)を読めば普通に書いてある事なので、当wikiページでの説明は省略する。レーザーを照射する理由は、高校 物理2の「光電効果」(こうでん こうか)の単元を勉強すれば理解できるようになる。

- (※ 高校理科での教育事情: )高校の理科の「生物」科目でも、MALDI/TOF 質量分析法 は、名前はともかく、日本では有名(ノーベル賞をとった研究だから)なので参考書などでは紹介されるが、しかし真空管との関連性までは紹介されてない。

上述のイオンエンジン や MALDI/TOF 質量分析法 のように、真空管そのものは現代では使われなくなったが、しかし部分的に類似の技術が、現代でも先端的な科学のさまざまな場面で用いられている場合もある。

身の回りの電気製品の仕組み

[編集]照明器具

[編集]- 白熱電球

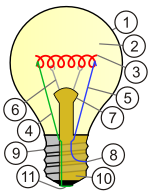

1. バルブ 2. 不活性ガス 3. フィラメント 4. 5. 内部導入線 6. 吊り子 7. マウント 8. 外部導入線(ヒューズ線) 9. 口金 10. 絶縁材 11. 中心電極

-

白熱電球

-

さまざまな蛍光灯

高温になると物体は発光するので、それを利用している。そのため、フィラメントに電流を流す。フィラメントを2重コイル状にしているのは、線の密度を上げて、なるべく少ない電流でも狭い箇所に多くの熱エネルギーを集中させて温度を上げて温度効率を高めるためである。このようにして発光効率を上げている。 あまり温度を高めすぎると、フィラメントが焼き切れてしまうので、温度効率を高める工夫が必要である。 高温時の酸化を防ぐため、ガラス管の中には窒素(ちっそ)やアルゴンなどの反応しづらい不活性(ふかっせい)のガスが、封入(ふうにゅう)してある。

蛍光灯と比べると電力消費が多いなどエネルギー効率が悪く、寿命も短いので、現在では(2013年)、白熱電球はあまり用いられなくなっている。

- 蛍光灯

まず、放電をさせ、その電子をガラス内の蛍光物質(けいこうぶっしつ)に衝突させて蛍光物質を発光させている。発光しているのは蛍光物質である。べつに放電電子そのものは大して発光していない。蛍光灯の管内には、アルゴンガスや水銀蒸気などが封入してある。

- LED

発光ダイオードのことである。Light Emitting Diode(ライト・エミッティング・ダイオード)の略である。放電を行ってはおらず、寿命は蛍光灯より長い。消費電力も、蛍光灯よりもLEDのほうが消費電力が少ない。

音響機器

[編集]- スピーカ

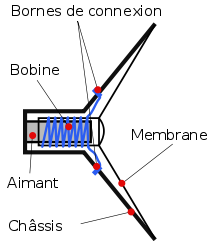

スピーカはスピーカ内の紙(コーン紙、という)を振動させることで、空気を振動させている。なぜ空気が振動すると音が出るのかというと、そもそも音とは空気の振動である。(例えば太鼓の膜の振動などを考えれば、わかりやすいだろう。)

電磁石の可動コイルを利用して、電流の大きさを磁力の大きさに変え、その力の変化によって可動コイルが動くが、可動コイルとコーン紙とが一体で連動する構造なので、そのコーン紙が振動して、音を出している。

スピーカは、このようにして、電気を音に変換している。

- マイクロホン

マイクロホンの仕組みは、振動板の動きを電気回路に連動させ、それによってコイルやコンデンサの抵抗が変わるので、電流の流れ方も変わり、結果として回路の共振周波数が変わることを利用している。 マイクロホンは、このようにして、音を電気に変換している。

テレビやラジオ

[編集]

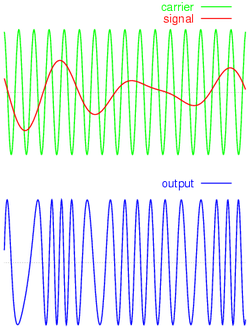

上carrier:変調前の搬送波、

上signal:変調に用いる信号波、

下:送信波

- FM

電圧の大きさを周波数に変換するFM変調の原理は、コイルとコンデンサのLC共振回路に、コンデンサと並列にダイオードを合わせることで、ダイオードは電圧が順方向の時にしか電流が流れないから、結果としてダイオードが順方向電圧で導通している時と逆電圧で非導通との時とで、合成抵抗が変わることになる。この結果、電圧の大きさによって回路の合成抵抗が変わることになるので、その結果、共振周波数が変わることを利用している。

参考文献

[編集]- ^ 『『教育ICT推進の裏側 ~ICT浸透の秘策にせまる!~』(後編)|藤田 大輔(阪南大学高等学校)|iTeachers TV 〜教育ICTの実践者たち〜【Vol.395】』 11:00 ごろ

- ^ David P.Clark 原著『クラーク分子生物学』、田沼靖一 監訳、平成19年12月10日 発行、丸善、P782

- ^ David P.Clark 原著『クラーク分子生物学』、田沼靖一 監訳、平成19年12月10日 発行、丸善、P782

- ^ David P.Clark 原著『クラーク分子生物学』、田沼靖一 監訳、平成19年12月10日 発行、丸善、P781

- ^ David P.Clark 原著『クラーク分子生物学』、田沼靖一 監訳、平成19年12月10日 発行、丸善、P781

- ^ David P.Clark 原著『クラーク分子生物学』、田沼靖一 監訳、平成19年12月10日 発行、丸善、P782

- ^ David P.Clark 原著『クラーク分子生物学』、田沼靖一 監訳、平成19年12月10日 発行、丸善、P782