高等学校工業 工業材料/材料の試験と検査

このテキストは書きかけです。加筆・訂正を行ってくれる協力者をお待ちしています。

機械的性質の試験

[編集]引張試験

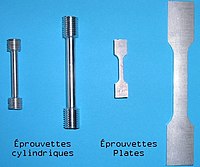

[編集](注意:下の画像はフランスの工業規格での画像であり、日本の規格とは少し異なります。)

-

引張試験機の写真

-

円筒形の引張試験片

-

引張試験片

引張試験(ひっぱりしけん、tension test)とは、試験片を軸方向に引っ張り、その時の応力と伸びの関係を測定して、降伏点や弾性率などを測定する試験である。 (試験方法はJIS Z 2241 参照のこと。) 荷重(あるいは応力)と、伸び(あるいは、ひずみ)をグラフ化して図示したものは、「荷重伸び線図」や「応力ひずみ線図」などと呼ばれる。

力学用語について、引張試験で必要になるものを説明する。

- ひずみε=(L-L0)/L0 * 100 (無次元数)

- 応力σ=F/A (単位はMPaメガパスカルなど。圧力と同次元)

- ヤング率E=σ/ε (単位はMPaメガパスカルなど。)

以上のひずみ、応力、ヤング率から、次の基本式を得る。その基本式は、

σ=E*ε

である。この基本式を、フックの法則(Hooke's law)と呼ぶ。

一般にヤング率Eは、金属の固体の場合、常温では定数である。 比例係数のEの呼び名は、ヤング率の他に弾性率や弾性係数とも呼ばれる。

- 弾性体

このようなヤング率が定数で、応力とひずみが比例関係にある物体を弾性体と呼ぶ。 目視では金属のばねや、ゴムひもなどが弾性体として確認しやすい。また、目視では分かりづらいが、一般の金属の固体も、ある程度の荷重までに対しては弾性体である。 この文書では、金属の弾性体について主に考えることにする。

- 試験片

試験片はJIS規格により寸法と形状が規定されている。 試験片の形状は、円柱状(断面が円形)、または板状の試験片(断面が長方形状)である。 断面に垂直な軸方向に引っ張り力を加え、そのときのその時の伸び、荷重を測定する。 破断後の伸び、荷重も測定する。 JIS Z 2201-20に試験片の規格がある。

- 弾性限度(elastic limit)

力が弱い場合は弾性変形の範囲なので荷重を取り除くと元に戻るが、ある一定以上の荷重になると、力を除いても元に戻らない。この時の荷重を弾性限度という。

- 比例限度(Proportional Limit)

弾性体に外力を加えたとき、応力とひずみとが比例関係を保つことができる応力の最大値を比例限度という。応力-ひずみ線図における直線部分の最大応力。応力が小さい間は、フックの法則が成り立つので、比例関係がみられる。多くの材料について、比例限度と弾性限度は、ほぼ等しい。

- 降伏点(yield point)

弾性限度を超えて荷重をかけ続けて行くと、力を増加しなくても伸びが急激に進む状態になる。このときの荷重を降伏点という。 軟鋼では降伏点がはっきり現れる。

- 耐力

1. 極限強さ

2. 耐力

3. 比例限度

4. 破壊

5. オフセット量(通常は0.2%))

軟鋼やアルミニウムでは、降伏点を明確に示さない、この現象が見られやすい。 このような明確な降伏点を持たない材料では代わりに耐力が用いられる。耐力(proof stress)とは、あらかじめ規定された永久歪みε(通常は0.2%変形と規定)を起こすときの、荷重Fεを原断面積A0で除算した応力値σε(MPa)を耐力という。特に試験ごとの規定のない場合、慣習の通りに0.2%を永久ひずみとした場合の耐力をσ0.2と表す。

- 絞り φ=(A-A0)/A * 100 (無次元数)

中学高校の数学の統計分野で、全数調査や標本調査について習う。

材料や機械設計の科目としては範囲外の内容だが、上述の引張り試験などは普通、標本調査で行われる。

なぜなら試験によって、製品としては使用できないほどに品質が劣化してしまうので、全数検査はできない。だから普通、耐久試験の類では標本調査となる事が多い[1]。

硬さ試験

[編集]硬さ試験(hardness test)について、力学的な硬さの定義には、種々の定義が有る。また定義によって試験方法が異なる。 ここでは、主に構造材や金属材料に用いられる硬さ試験について説明する。

主な硬さ試験を分類すると、

- 押し込み硬さ

- 反発硬さ

に別れる。

試験片に圧子を押し付けて圧痕の出来づらさから硬さを測定する押し込み硬さ(ビッカース硬さ、ブリネル硬さ、ロックウェル硬さ)と、硬い材料ほど反発が大きいことを利用した反発硬さ(ショア硬さ)の規格がある。 いずれの硬さも専用の試験機で測定する。

- 押込み硬さ試験の分類

- ビッカース硬さとブリネル硬さは窪みの表面積から求める。

- ロックウェル硬さは窪みの深さから求める。

押し込み硬さ

[編集]窪みの表面積から押込み硬さを求める場合

[編集]- ビッカース硬さ試験(vickers hardness test)(規格:JIS Z 2241-80と関連あり)

四角錐の圧子を押し付けた時の窪みの対角線の幅から算出する硬さ。 対面角θが136°のダイヤモンド4角錐圧子を用いる。くぼみの対角線の長さd(mm)から、窪みの表面積S(mm^2)を得る。荷重F(N)をこの表面積S(mm^2)で除した値から算出する。応力の単位は付けない。

HV = 0.102 F/S=0.102*(2F sin / d^2)/(d^2)=0.18909 * F/(d^2)

- なので

- ブリネル硬さ試験(brinell hardness test)(規格:JIS Z 2243-81と関連あり)

d = (d1 + d2) / 2である。

鋼球または超硬合金の球状の圧子を用いて、押し込み硬さを測定する。 圧子を試験面に押し付け、球面上の窪みをつけた時の試験の力から表面積で除算した値から算出する。 圧子には直径5mmまたは10mmの球圧子を用いる。 基準荷重F(N)を、圧子の直径D mmと窪みの直径d mmより求めた窪みの表面積S mm^2で除した値から算出 する。硬さ記号は、HBSは鋼球子のとき、HBWは超硬合金球子を用いた時のブリネル値。HBSとHBWの数値には、応力の単位は付けない。

HBS(あるいはHBW) = 0.102 F/S

これと

より、よって

HBS(あるいはHBW) = 0.102 F/πD (D-D√(D^2-d^2))

となる。硬さ値は試験荷重と圧子の種類を付して表す。比例係数の0.102は換算係数であり、単位系がN、ニュートン単位であるための換算係数。 単位系が重力単位系で、力がkgf単位のときは、

HBS=F/S

となる。

窪みの深さから押込み硬さを求める場合

[編集]- ロックウェル硬さ試験(rockwell hardness test)(規格:JIS Z 2245-81と関連あり)

※図中のeは元画像に付いてた文字なので、気にしないでください。

ロックウェル硬さは、まず試験面(基準面)に基本荷重F0 をかける。次に試験荷重F1 を足したF0 + F1 の力を加え、塑性変形させる。その負荷を基準荷重F0に戻し、この時の基準面からの永久窪みの深さを読み取る。

120°ダイアモンド円錐圧子または鋼球圧子(直径1.5875mmか3.175mm)を用いる。 試験方法は、まず基準荷重を加える。次に試験荷重を加える。再び基準荷重に戻す。前後2回の基準荷重における圧子の深さの差h μmを用いて、 定義式の

HR = 100 - h/0.002

から算出する。 圧子の種類や荷重により、スケールが別れる。

基準荷重が3kgf(=29.42N)のときをロックウェル スーパーフィシャル硬さという。 硬さ記号HR、スケール記号、硬さ値の順に書く。

反発硬さ

[編集]- ショア硬さ試験(shore hardness test)(JIS Z 2246-81と関連あり)

資料にハンマを落とし、その跳ね上がり高さhから硬さを算出する。 一定の高さh0 からハンマを落とす。

HS=k(h0/h)

hを直接目測するのをC形、hを目盛に表示されるD形がある。 基準試験片を用いる。

衝撃試験

[編集]試験片にハンマで衝撃を与えて破断させ、その後のハンマの運動エネルギーの減少から、試験片に吸収された運動エネルギーを考え、硬さを算出する試験。材料の靭性、脆性を評価する試験。 中央部に切欠きのある試験片を設置する。JISに規定あり。

試験片については、ノッチと呼ばれる切欠き部が付けられている。ノッチの形状にはUノッチとVノッチがある。試験片はそのノッチの形状によりUノッチ試験片とVノッチ試験片がある。

衝撃試験で主なものに、シャルピー衝撃試験とアイゾット衝撃試験がある。

- シャルピー衝撃試験(charpy impact bend test) (規格:JIS Z 2242-80およびJIS K 7111-84)

シャルピー衝撃試験では、試験片に吸収されたエネルギーを、ハンマの最初の高さと振り上がりの高さの位置エネルギーの差と考え、以下のように算出する。

E=WR(cos β-cos α)=mgR cos β-mgR cos α (単位はジュールJ)

W:ハンマの荷重 R:ハンマの回転軸中心から重心までの距離m α:ハンマの持ち上げ角度 β:試験片破断後のハンマの振り上がり角度

シャルピー衝撃値(charpy impact value)は、E=WR(cos β-cos α)を断面積で除した値と定義される。だが、Eの値を、そのまま試験の結果として表示することが多い。

- 試験片について

シャルピー衝撃試験では、ノッチ(切欠き)背部より荷重を加える。また試験片を両端で固定する。

-

Vノッチ試験片

-

Vノッチ試験片の取り付け・破壊時の図(右)

- アイゾット衝撃試験(Izod impact strength test)

1号、2号試験片はアイゾット試験に用いる。 試験片を片側のみ固定する。反対側をノッチの付いている側から衝撃を加える。

曲げ試験

[編集]曲げ試験(bend test) 。(規格:JIS Z 2248-75など)。 試験片(JIS Z 2204参照)を曲げて、傷などの欠陥の有無を調べることで変形能を調べる。 押し曲げ法、巻付け法、Vブロック法がある。

疲れ試験

[編集]

材料が繰り返し応力を受けると、1回だけの応力で材料が破断する時よりも、小さな応力で破断することが有る。このような繰返し荷重による強度低下の現象を、材料の疲れ(fatigue)といい、その疲労特性を調べる試験が疲れ試験(fatigue test)である。 応力と繰り返し回数を図示したものをS-N曲線(S-N curve)という。S=応力Stress。N=繰り返し回数。

S-N曲線の横軸Nは、対数目盛(10を底とした常用対数)が一般である。

ある限界応力以下では、繰り返し数をいくら増やしても破断しなくなる。しかし無限に試験するのは無理なので便宜上、109回の程度までが繰り返し回数である。 鋼の場合、S-N曲線が106あたりで、応力振幅が水平になり始める。107回で破断しない材料は、それ以上いくら繰り返しても破断しない。この応力を疲労限度(fatigue limit)、疲れ限度、疲労強度などという。 鋼以外の材料では、必ずしも、106回以上で水平になるとは限らない。しかし鋼以外の材料でも、便宜上107回の値を疲労限度とする事が多い。 または、鋼以外の材料の場合、「限度」ではなく疲労強度(fatigue strength)といって、さらに繰り返し回数を併記して「107回 時間強度」というように表現する。疲労強度は、疲労限度が明確に現れない材料の場合は疲労限度の代わりに用いる。

疲れ試験での荷重の加え方は、次の3通りに分けられる。

- 回転曲げ試験 (roating bending test)

- 繰り返し引張圧縮試験(reversed axial loading test)

- 平板曲げ試験(repeated plane bending test)

規格に関しては、金属材料を対象として、

- JIS Z 2273-78 (疲れ試験方法通則)

- JIS Z 2274-78 回転曲げ試験方法、

- JIS Z 2275-78 平板の平面曲げ試験方法。

高分子材料を対象として、

- JIS K 7118-80 (疲れ試験方法通則)

- JIS K 7119-72 平板の平面曲げ試験方法。

が有る。

ミクロな疲労亀裂の進展のメカニズムの研究で、従来は引張り応力が主となって亀裂を進展させると考えられていたが、電子顕微鏡による観測の結果、せん断応力が主となって亀裂を進展させるようであるようだと、日本の国立研究開発法人物質・材料研究機構 (NIMS)によって2022年に発表された『大規模かつ高解像度三次元解析手法により疲労亀裂の成長メカニズムを解明 航空機エンジン用部品の信頼性確保に光明』2022.10.28 、2022年11月1日に確認.。

リンク先の「概要 3」に「今回、電子顕微鏡をベースとした3D組織解析手法を高度化して、大体積 (従来比100倍) の金属組織の高解像度解析を可能としました。」とあるので、電子顕微鏡による観測がベースになっていると思われる(wiki編集時の2022年11月1日では、まだ日数がプレス発表後からあまり経過してないので詳細は不明)。

信頼できる観測データを得る手段としての電子顕微鏡が重要である。今回のプレス報道は、優れた計算機と、そしてプレス報道はされてないがおそらくは優れた電子顕微鏡による観測データで、疲労亀裂のメカニズムが解明されたかもしれない、という経緯だろうか。

クリープ試験

[編集]高温下で試験片に荷重を長時間くわえて変形量を測定する試験である。 試験片が高温の状態だと、降伏点以下の応力でも塑性変形が進む。 試験片に一定の高温度に維持しながら、一定の荷重をかけた時、時間とともに塑性変形が進む。 このような現象をクリープ(creep) という。 低温下では、塑性変形を生じない大きさの荷重でも、同じ荷重でも、ある一定以上の高温下の材料にかけると塑性変形が起きる。 ボイラの鋼管や、タービンブレード、自動車などのエンジン、化学装置などでは、このクリープが問題になる。

鉄鋼ではおよそ400℃以上でクリープが起こる。金属材料では引張クリープについてJIS Z 2271-81で規定している。

- クリープ曲線

クリープ試験で、時間とひずみの関係を図示したもの。

その他の試験

[編集]- 圧縮試験

- ねじり試験

- エリクセン試験

薄金属板のプレス成形性をシミュレート。JIS Z 2247-77

- コニカルカップ試験

薄鋼板のプレス成形性をシミュレート。JIS Z 2249-63

- リラクゼーション試験

全ひずみを一定に保った時の、荷重の時間的な低下を測定。JIS Z 2276-75

組織観察

[編集]顕微鏡組織観察

[編集]金属顕微鏡の準備

[編集]高温顕微鏡

[編集](英:High temperature microscopes、またはoptical hot stage microscopyなど)

常温以上での温度における組織を観察する顕微鏡である。 試料の酸化防止のため、真空装置が付けられる。真空炉の石英窓を通して試料を観察する。

電子顕微鏡

[編集]材料の検査

[編集]肉眼的検査法

[編集]化学的検査法

[編集]非破壊検査

[編集]- 磁気探傷法 (magnetic particle testing)

鋼材、Ni、Coなどの強磁性体に対して用いられる検査法。 試験片に欠陥があると、その欠陥箇所では、周囲の欠陥のない場所との磁場の違いが観測される。 そのため、磁粉を散布して、磁力線を観測する。 磁粉の材質は、酸化鉄粉や純鉄粉が用いられる。 磁粉の散布方法は乾燥した磁粉をふりかける乾式法と、水または油に磁粉を混濁させた湿式法とが有る。

- 感応電流法

試験片を磁化させ、感応コイルで磁場を測定する。欠陥があれば、磁場の差となり現れるので、それを利用した検査方法。

- 放射線透過試験(radiographic testing)

欠陥部は健全な素地と吸収率に差がある。なので、放射線透過写真により、欠陥を測定する。

- 渦電流探傷法

交流電流を金属に近づけると、渦電流が生じる。材料に欠陥があると、この渦電流に差が現れるので、これを利用した検査方法。

- 超音波探傷法 (ultrasonic testing)

(規格:JIS Z 2345「超音波探傷用標準試験片」、JIS Z 2352「超音波探傷装置の性能測定方法」) 音波は弾性係数の異なる場所で反射をする。欠陥があれば、そこは無欠陥の素地と弾性係数が異なるので、音波が反射する。 したがって、欠陥があると、超音波の分布が変わる。これを利用する。

- 蛍光浸透探傷法

- 染色浸透探傷法

参考文献

[編集]- 日本機械学会編、『機械実用便覧』改訂第6版、丸善株式会社、2006年。

- 文部科学省 、『工業材料1』、実教出版、平成16年(西暦2004年)。文部科学省検定済教科書。

- 文部科学省 、『工業材料2』、実教出版、平成16年(西暦2004年)。文部科学省検定済教科書。

- 横井時秀編、『要説機械工学』第4版、理工学社、2004年。

- フランス語版ウィキペディア記事「Essai de traction」。参考時のリビジョンは77.64.255.204。

- 日本版ウィキペディア記事「ロックウェル硬さ」

1.『機械実用便覧』は用語の確認や機械学会での見解の確認に使用した。2.『工業材料1』および3.『工業材料2』は高校での教育範囲の確認および、文部省の見解の確認などに使用した。5.「Essai de traction」は引張試験の内容を確認するのに使用した。

- ^ 磯貝英一 ほか『要点解明 統計学 改訂版』、培風館、2019年10月10日 改訂第7刷 発行、P.2

- ^ 畑村洋太郎 編著『実際の設計 新訂新版』、日刊工業新聞社、2023年4月14日 改訂新版 第12刷 発行、P.239

- ^ 鈴木金属工業㈱ 林 博昭 著『第32回 硬さ試験』,P.55

![{\displaystyle {\it {HV}}={\frac {F[\mathrm {kgf} ]}{S[{\mathrm {mm} ^{2}]}}}={\frac {F[9.80665\,\mathrm {N} ]}{S[{\mathrm {mm} ^{2}}]}}\approx 0.1020{\frac {F[\mathrm {N} ]}{S[{\mathrm {mm} ^{2}}]}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/473163db27f7d759560a8a0f8d9b7a7f1cc125cd)

![{\displaystyle {\it {HV}}\approx 1.8544{\frac {F[\mathrm {kgf} ]}{d^{2}[\mathrm {mm^{2}} ]}}\approx 0.1891{\frac {F[\mathrm {N} ]}{d^{2}[\mathrm {mm^{2}} ]}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/4333ee9307a40aa0f3ba3aae6097cfd91facccff)